Die BEUMER Group liefert robuste und zuverlässige Verpackungslinien für die Petrochemie

Maschinen in petrochemischen Betrieben müssen außerordentlich zuverlässig und robust sein. Denn kommt es zu Aufällen, können auf den Betreiber Kosten in in Millionenhöhe zukommen. Deshalb müssen die eingesetzten Maschinen besonders zuverlässig und robust sein. Die BEUMER Group liefert von der Absackung bis zur Verpackung komplette Verpackungslinien. Auf der ACHEMA in Frankfurt informierte der Systemanbieter über den neuen modularen Aufbau seiner Maschinen sowie über die zunehmende Vernetzung und Digitalisierung – inklusive Service. Wie Anwender konkret davon profitieren können, erläutert BEUMER Experte Rafael Imberg.

„Am Ende der Prozesskette ist die Verpackungslinie. Steht diese still, weil eine Maschine defekt ist, müssen oft auch andere Anlagen abgeschaltet werden, beispielsweise die Extruder“, weiß Rafael Imberg, Head of Sales Petrochemie bei der BEUMER Group. „Jede Stunde, in der die Produktion stillsteht, kann ein Unternehmen mehrere 100.000 Euro kosten – am Tag kann der Betrag in die Millionen gehen.“ Dazu kommen Kosten, um das Problem zu beseitigen, etwa für Betriebsmittel, Ersatzteile und Instandhaltung. Nicht zu unterschätzen sind entgangene Geschäftsgelegenheiten und ein geschädigtes Kundenvertrauen. „In der Petrochemie wird eine robuste und zuverlässige Arbeitsweise der Maschinen immer wichtiger“, weiß Imberg. „Wir haben deshalb das Design unserer Verpackungsanlagen überarbeitet und sie modular aufgebaut.“

Komplette Verpackungslinien im Programm

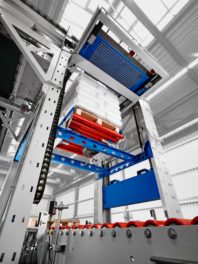

Auf der ACHEMA 2022 in Frankfurt am Main hat der Komplett-Anbieter für Verpackungslinien auf einer Standfläche von 125 Quadratmetern seinen BEUMER fillpac FFS präsentiert. Die Anlage formt Säcke aus einer vorgefertigten PE-Schlauchfolie und füllt diese zuverlässig und schonend ab. Anschließend werden sie automatisch verschweißt. Bis zu 2.800 Säcke pro Stunde kann die Maschine auf diese Weise handhaben. „Auf der Messe haben wir die Maschine auf einer verfahrbaren Plattform installiert“, berichtet Imberg. „Damit wollen wir unseren Besuchern zeigen, wie sie in der Praxis bei Betreibern, die mehrere Silos im Einsatz haben, flexibel und gleichzeitig mit Höchstleistung ihre Produkte abfüllen können.“

Nach dem Verschließen werden die Säcke für den Transport sicher und zuverlässig auf einer Palette gestapelt. Hierfür eignet sich besonders der BEUMER paletpac. Auch dieses System lässt sich individuell an die unterschiedlichen Anforderungen der chemischen Industrie anpassen. Die Anlage erreicht einen Durchsatz von bis zu 3.200 Säcken pro Stunde. Für die Endverpackung hat der Systemanbieter die Hochleistungs-Verpackungsanlage BEUMER stretch hood im Programm. Die Stretchfolie passt sich an jeden Stapel an. Sie ist sehr dehnbar und fixiert das Material sowohl durch die horizontalen als auch die vertikalen Rückstellkräfte auf der Palette. Dieses Verfahren bietet so eine hohe Ladungsstabilität.

Modular zu mehr Einfachheit

„Wir haben alle diese Baureihen nicht nur robust gestaltet, mit der neuen modularen Bauweise sind in den Anlagen auch gleiche oder ähnliche Komponenten und Module verbaut, und – wo immer machbar – haben wir eine möglichst gleiche Bauweise umgesetzt“, beschreibt Imberg. Das reduziert die Anzahl der Ersatzteile, beschleunigt deren Lieferzeiten und erleichtert dem kundenseitigen Personal die Wartung. Alle Baureihen in der Verpackungslinie besitzen zudem das gleiche Look-and Feel. Damit kann der Mitarbeitende ganz leicht einen BEUMER paletpac bedienen, obwohl er beispielsweise bisher nur mit der Handhabung des BEUMER stretch hood vertraut war. Das Personal lernt so auch die verschiedenen Maschinen schneller kennen.

Die modulare Bauweise schafft noch weitere Vorteile. „Fordert der Anwender mehr Leistung, können wir diese bei den Maschinen nachträglich relativ einfach steigern. Dazu müssen wir nur in den Baukasten greifen“, beschreibt Imberg. Die Kunden erwarten eine immer höhere Leistung, und die Lieferanten treiben sich aufgrund des starken Wettbewerbs gegenseitig an. Darauf gilt es zu reagieren. Ob die Anlage nun nachgerüstet oder ein Schaden behoben werden muss, mit der neuen Bauweise profitiert der Anwender von einem deutlichen Zeitvorteil.

Vernetzt und intelligent

„Wir können auf Wunsch auch alle Maschinen und Komponenten mit einer übergeordneten Steuerung – der BG Software Suite – vernetzen“, berichtet BEUMER Experte Imberg. Mit der Visualisierung BG Fusion steht dem Bediener zudem eine webfähige Benutzeroberfläche für Konfiguration, Monitoring und Reporting zur Verfügung. Mit diesem Modul und den Dashboards lassen sich alle Informationen, die der Systemanbieter mittels Data Analytics in der Maschine sammelt, transparent darstellen. Maschinendaten, Störmeldungen sowie Hinweise zum Betrieb und zur Wartung werden so aufbereitet, dass der Anwender sie einfach nutzen kann – zum Beispiel für eine vorausschauende Wartung.

Wissen, wann die Maschine ausfällt

Denn die Frage lautet: Wie lässt sich die Wartung so planen, dass wir einen plötzlichen Stillstand ausschließen können? Der Kunde möchte zum Beispiel einmal im Monat eine Wartungsschicht. Das heißt, er setzt die Maschinen bewusst still, will aber sichergehen, dass diese danach störungsfrei arbeiten. Bei einem ungeplanten Ausfall hat er nicht immer das erforderliche Werkzeug oder Personal parat, um die Anlage wieder instandzusetzen.

Mit der Datenanalyse lässt sich auch die Einsatzdauer der Komponenten verlängern. „Immer wieder kommen unsere Kunden auf uns zu und fragen, wann eine bestimmte Komponente, etwa ein Motor , ausgetauscht werden müsste“, hat Imberg die Erfahrung gemacht. „Nach 10.000 Betriebsstunden? So pauschal sagen können wir das selten. Das hängt immer von den Umgebungsbedingungen ab. Wie ist die Maschine eingestellt, wie ist sie gewartet?“

Besteht die Möglichkeit, etwa Motoren, Sensoren und Zylinder im Betrieb zu überwachen und Schwachstellen elektronisch festzustellen, lässt sich der Austausch auf den optimalen Zeitpunkt festlegen. Ein Beispiel: Wird der Motor ungewöhnlich warm, können die Service-Techniker daraus auf seinen Zustand schließen. Mit dieser Information kann ein plötzlicher Ausfall vermieden werden, denn die Software gibt rechtzeitig Alarm.

Vernetzt vom Silo bis zum Lager

Der Lieferumfang des Systemanbieters beginnt beim Kunden unterhalb des Silos. Das Produkt fällt in den Sack, dieser wird palettiert und der gesamte Stapel mit einer Stretchfolienhaube überzogen. Über die BEUMER Software lässt sich zudem das Warehouse-Management-System (WMS) der BEUMER Group anbinden. Dieses kann für die Einlagerung etwa über Barcode, RFID oder QR-Code die Waren eindeutig zuordnen. Mit Lesegeräten ausgestatte Gabelstapler „wissen“, wohin sie die Paletten transportieren müssen und geben die Informationen über die Einlagerung zurück ans System. „Wir können mit unserer Software das Gesamtsystem vom Silo bis zum Lager vernetzen“, sagt Imberg. „Unser Ziel ist es, Schnittstellen zu minimieren und dem Kunden alles aus einer Hand bieten zu können.“

Noch ist die Petrochemie eine eher konservative Branche und reagiert trotz hoher Datensicherheit sehr zögerlich auf die Digitalisierung. „Wir sprechen diese Möglichkeit bei den Anwendern natürlich an“, berichtet Imberg. „Und wir merken, dass das Interesse wächst.“

Mit Intelligenz die Arbeit erleichtern

„In Sachen Bedienung und Wartung wollen wir unseren Kunden so viele Aufgaben wie möglich abnehmen – Stichwort Smart Factory“, sagt Imberg. „Daran arbeiten wir intensiv.“ Denn je nach Einsatzort kann der Kenntnisstand des Personals erheblich schwanken. Dazu kommt, dass immer häufiger auch in Schwellenländern Mitarbeitende keine sich immer wiederholenden Aufgaben mehr übernehmen wollen. Damit sind auch immer weniger Arbeitskräfte verfügbar. „Mit unserer Software BG Fusion können wir unsere Kunden dabei schon sehr gut unterstützen und ihnen die Arbeit erleichtern. Das Thema ist aber noch lange nicht ausgereizt“, sagt BEUMER Experte Imberg. „Bei der BEUMER Group nutzen wir unsere Erfahrungen und Entwicklungen aus den Geschäftsfeldern Airport und Logistics wie intelligente Service- und Visualisierungskonzepte und prüfen, ob wir diese auf unsere Verpackungslösungen übertragen können.“

Service mit BEUMER Smart Glasses

Doch was, wenn trotzdem eine Störung eintritt oder die Maschine komplett ausfällt? „Um Betreiber zu unterstützen und längere Ausfallzeiten zu verhindern, schicken wir unsere weltweit lokalisierten Techniker zum Kunden“, erläutert Imberg. Dazu bietet der Customer Support eine Hotline, die rund um die Uhr und an jedem Tag im Jahr erreichbar ist. Häufig ist es jedoch nicht möglich, ein komplexes Problem am Telefon schnell und eindeutig zu beschreiben. Für solche Fälle hat die BEUMER Group mit den BEUMER Smart Glasses ein zukunftsweisendes Produkt entwickelt. „Wir blicken damit virtuell dem kundenseitigen Servicetechniker über die Schulter und gehen gemeinsam mit ihm über Bild und Ton auf Fehlersuche, um diesen zu beheben“, beschreibt Imberg. Mit den Smart Glasses kann der Kunde schnell ein Bild zum BEUMER-Experten schicken, der wiederum auch ein Bild zurücksenden kann. Diese digitale Lösung reduziert zeitaufwändige Anreisen und hohe Zusatzkosten. „Next Level of remote diagnostic– Früher war es das Telefon, heute ist es voice and picture“, sagt Imberg.

Für Green- und Brownfield-Projekte

Die BEUMER Group entwickelt ihre Lösungen nicht nur für Green-Field-, sondern auch für Brown-Field-Projekte. Das ist wichtig, da der Systemanbieter weltweit zahlreiche bereits installierte Anlagen betreut. Viele Kunden entscheiden sich nach Jahren oft für einen Retrofit. Meist ist dies auch unumgänglich wegen der Ersatzteilsituation oder Prozessänderungen. Dabei tauschen die BEUMER Techniker nicht nur Komponenten, sondern erhöhen über die Softeware auch die Leistung.