向动态门店补货进行战略转型

从人工分拣到全自动分拣的转变,使 Designer Shoe Warehouse (DSW) 能够从季节性补货向动态门店补货进行战略性转变。 变革始于在 DSW 位于俄亥俄州哥伦布市的主要配送中心安装 BEUMER 分拣系统。 用于零售补货。

该中心之前采用基于箱子的越库分拣方式,用于补给 DSW 在美国 430 家零售店、370 个租赁部门和在线销售的鞋类和配饰。基于箱子的模式意味着商店通过订购包含全系列尺寸的箱子来补充畅销尺寸。通过自动分拣,DSW 现在能够按单个尺寸进行单元补给。这使得商店可以只订购需要补货的尺寸。

在补货策略发生根本性改变后,第一年的出货量达到了 430 万件,是 DSW 预测数量的四倍。

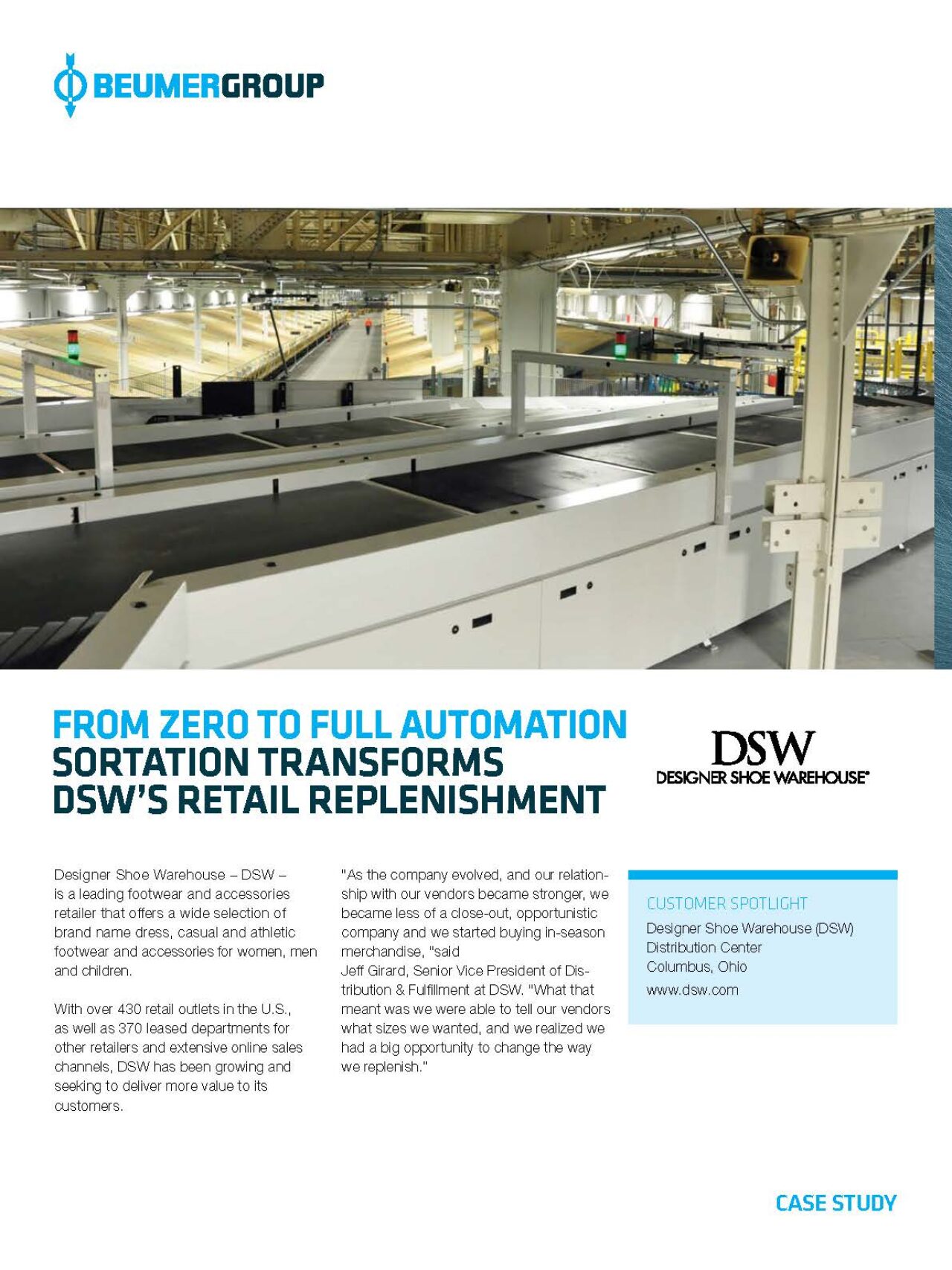

为了满足增长需求,BEUMER 的 BS-7 交叉带分拣系统安装在仓库的夹层楼上。夹层长 1400 英尺,宽 100 英尺,空间非常紧张。该设计使分拣机能够使用最小的皮带节距,从而实现每小时高达 10,000 个单元的吞吐量。经过验证的正常运行时间和 99.99% 的分拣准确率对于补货效率至关重要。

-

99

分拣准确率 -

10000

件/小时 -

80

能耗降低

在有限的空间内实现高吞吐量

新的货架和传送带使库存可以从包装箱中取出,以便按单元进行补货。 库存被引入到分拣机上,用于托盘式和整箱拣选模块。 通过将 BEUMER 分拣软件 (BeSS) 集成到 DSW 的 WMS 平台中,实现了严格的控制。

鞋盒从四个具有交叉对接功能的高速自动导入单元进入分拣机。皮带的加速度经过动态调整,以保持波浪序列中的产品流动。分拣机扫描鞋盒并优化分拣目的地,以最大限度地减少再循环。总共有 250 个双层半管溜槽排放到 500 个目的地,图形显示屏显示订单何时可以包装。操作员使用腕带扫描装入箱子的盒子。

从零开始 实现全自动分拣

伯曼BS-7型交叉带分拣系统

按季单件补货

在现有的夹层中安装分拣机

自动导入 平衡货件物流

250个双层U型滑槽

卸放到500个目的地

降低了达80%的能耗

独特的技术带来可持续性

整箱货物按批次进行分拣,不需要发货的鞋码会被卸到剩余区域存放。 这样就省去了复杂的拆箱和重新进货的步骤。 它还允许 DSW 根据商店布局对产品进行排序,从而提高补货效率。

该分拣机采用独特的非接触式电源传输,效率高且按需供电。电力从静止的分拣机轨道传输到分拣机托盘。OptiDrives 技术比异步线性电机驱动器节省 80% 的能源,除了在线诊断外,还提供高达 66% 的更大启动力。

自动化分拣机的全面吞吐量原计划需要六个月才能实现,但实际上在两个月内就实现了。包装率从每小时 120 个单元提高到每小时 325 个单元,比计划高出 20%。

DSW 从季节性、按箱、交叉转运分拣转向按单元进行当季补货,从而实现了动态增长并提高了效率。