Compreendendo o papel do picking goods-to-person – e onde a separação se encaixa

À medida que o crescimento do comércio eletrónico continua a acelerar, o picking eficiente do armazém é mais crítico do que nunca.

À medida que o crescimento do comércio eletrónico continua a acelerar, o picking eficiente do armazém é mais crítico do que nunca.

Aviso: Este texto foi originalmente escrito em inglês e traduzido com recurso a inteligência artificial.

No entanto, apesar de um aumento na adoção da automação, cerca de 80% dos centros de logística de armazém ainda dependem de processos de picking manual.

Para remessas a granel, isso pode funcionar. Mas para operações com um alto rendimento e um grande número de SKUs – particularmente na moda ou no comércio eletrónico – o picking manual é demorado, trabalhoso e propenso a erros.

Por exemplo, não há como os processos manuais suportarem o tipo de escala vista por volta da Black Friday nos EUA, quando cerca de 200 milhões de embalagens são enviadas em apenas três dias, com a velocidade, precisão e eficiência necessárias.

Embora uma variedade de soluções de automação possa resolver os desafios acima, este artigo analisará especificamente os sistemas goods-to-person (GTP) com elementos de separação que oferecem uma solução integrada para picking em todos os centros WD.

Um sistema de picking GTP minimiza o tempo gasto caminhando pelo centro, acelera o processamento e – crucialmente – integra-se com outras tecnologias para suportar um fluxo de pedidos contínuo e de alta velocidade.

Para os gestores de centros de logística que navegam pelas atualizações operacionais, os sistemas GTP são fundamentais para permitir um fluxo de material otimizado e automatizado.

Como o nome sugere, o picking GTP traz mercadorias diretamente para os operadores do armazém, removendo a necessidade de uma pessoa alcançar as mercadorias.

Isso remove ineficiências, reduz o tempo de picking em até 70%, aumenta a precisão do pedido, reduz as devoluções e fornece picking de alta velocidade.

Além disso, libera espaço com armazenamento vertical, escala rapidamente durante os períodos de pico e minimiza a fadiga do trabalhador e os erros manuais.

Existem vários tipos de tecnologias GTP disponíveis:

Todos os sistemas listados compartilham uma característica comum: eles recuperam mercadorias e as apresentam a um coletor (ou diretamente para processos de saída), após o qual o contêiner é devolvido ao armazenamento.

Em algumas configurações totalmente automatizadas, as mercadorias escolhidas nunca são tocadas por humanos.

Agora que sabemos o que é um GTP e como ele funciona, o mais importante é entender os processos pós-GTP. Normalmente, funções de valor agregado, como consolidação de pedidos ou separação final, são necessárias após o picking.

Embora as tecnologias GTP lidem com o armazenamento e o picking, elas são apenas uma parte da jornada de picking. Depois que as mercadorias são escolhidas, elas devem ser:

Dependendo da velocidade de picking, é classificada como separação de alta velocidade ou baixa velocidade. Para uma separação de alta velocidade, sistemas de separação fixos, como um belt sorter, podem complementar um GTP e oferecer uma solução totalmente integrada para resolver os processos pós-GTP.

Uma configuração GTP integrada oferece os seguintes benefícios tangíveis:

Velocidade e precisão – os separadores de alta velocidade processam até 15.000 embalagens por hora com erros mínimos, em comparação com algumas centenas em configurações manuais

Escalabilidade – especialmente crítica durante os picos sazonais, como a Black Friday ou os principais lançamentos de produtos

Confiabilidade – a intervenção manual reduzida significa menos erros, menos downtime e melhor satisfação do cliente

Eficiência de espaço – os sistemas de armazenamento vertical maximizam a utilização das instalações

Essencialmente, uma solução integrada implementaria um GTP para picking e um sistema de separação para resolver os processos de consolidação, sequenciamento e embalagem de pedidos.

É essencial que o conceito de fluxo de material seja bem compreendido ao implementar uma solução integrada. O fluxo de material não é simplesmente sobre mover mercadorias. Em vez disso, trata-se de projetar todo o fluxo para atender às metas de tempo e velocidade em cada estágio, do inventário ao envio. Cada subsistema deve atender às taxas de rendimento definidas para garantir o desempenho geral.

Isso significa mapear todo o fluxo, do inventário ao envio, com metas de rendimento claramente definidas em cada estágio. Cada sistema deve ser calibrado para desempenhar sua parte do fluxo de material sem causar gargalos ou tempo ocioso.

Por exemplo, os robôs GTP devem liberar mercadorias com rapidez suficiente para manter os separadores funcionando nas velocidades-alvo, os transportadores devem ser capazes de transportar mercadorias em um ritmo consistente para os separadores e, além disso, os separadores devem ser combinados com os SLAs de envio e os picos de capacidade.

Se alguma parte desta cadeia estiver desalinhada, todo o sistema sofre – e é por isso que ter um integrador de sistema experiente a bordo é tão importante.

Quando as mercadorias saem da unidade GTP e entram em um ecossistema mais amplo de transportadores, separadores, estações de embalagem e docas de envio, é aqui que a integração se torna crítica.

Um bom design de fluxo de material abordaria e superaria esses desafios de integração – como nestes exemplos:

Um bom design de fluxo de material – e automação bem-sucedida – depende da digitalização do processo de picking.

Ele estabelece uma base sólida de infraestrutura digital ao implementar esta solução de automação integrada.

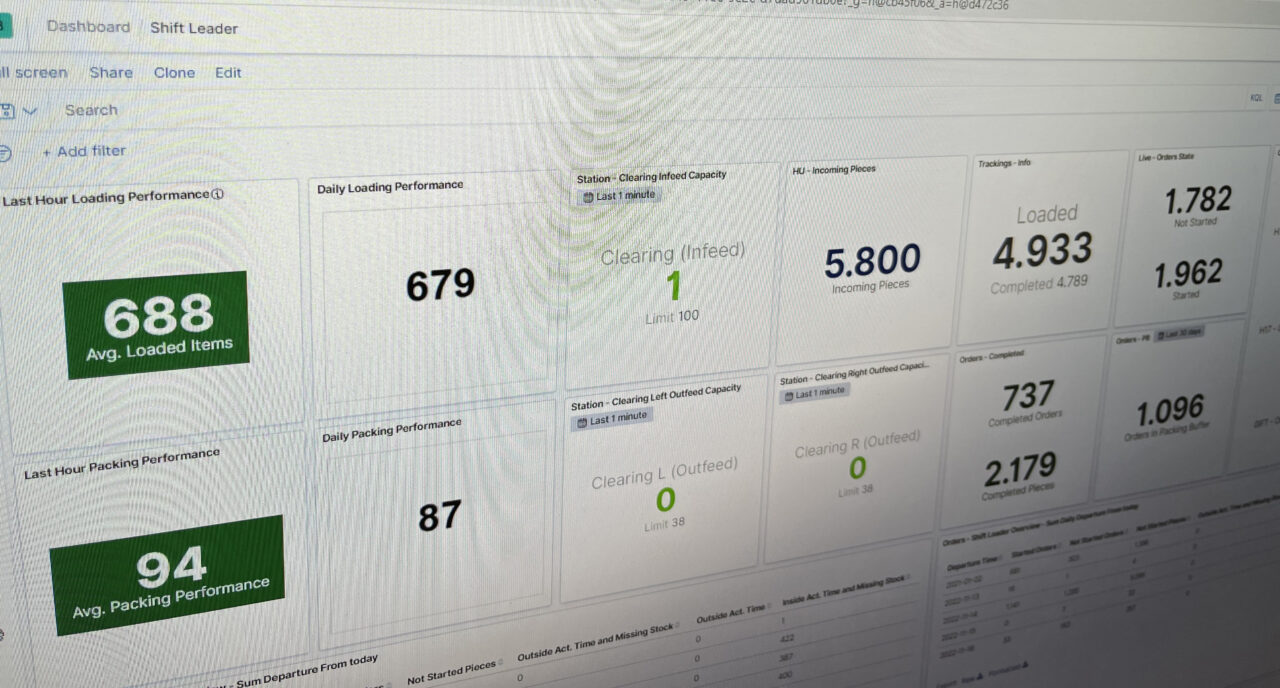

No centro de qualquer sistema GTP eficiente estão os dados. Se um gestor de centro de logística está a rever os KPIs de todo o sistema, ou um técnico está a solucionar problemas numa zona lenta, a disponibilidade de dados é fundamental para digitalizar o processo.

A digitalização é a espinha dorsal da automação, e os dados são a espinha dorsal da digitalização.

A forma como o sistema funciona é semelhante à forma como um smartwatch coleta os dados de seu utilizador – por exemplo, número de passos, horas de sono, calorias queimadas – para obter insights acionáveis.

Num armazém com soluções de automação, os dados operacionais funcionam da mesma forma. Ele revela onde o tempo é gasto, quais processos estão slowing down as operações e onde melhorias podem ser feitas.

A digitalização e a automação podem resolver:

Para centros de picking com um alto rendimento e um grande número de SKUs, soluções integradas usando tecnologia GTP, transporte e separação são essenciais. Para que as soluções integradas funcionem, um design de fluxo de material adequado e a digitalização são obrigatórios porque projetar fluxos de material integrados é uma habilidade especializada que requer um profundo conhecimento das tecnologias envolvidas e dos objetivos de negócios do armazém.

No entanto, seu verdadeiro valor só é percebido quando é integrado perfeitamente ao fluxo de material mais amplo, de modo que os transportadores, separadores, software e operações sejam todos cuidadosamente calibrados para funcionar como um só. Isso requer ter a experiência certa em design de sistema e gestão de fluxo, juntamente com um profundo conhecimento das tecnologias e objetivos de negócios. Com isso a bordo, os centros de logística podem alcançar a velocidade, a escalabilidade e a eficiência que seus clientes esperam.