De todas as encomendas, as embalagens plásticas são as que têm maior probabilidade de acabar como remessas extraviadas.

Para lidar com essa mudança no mix de encomendas e com o desafio particular apresentado pelas embalagens plásticas, os CEPs geralmente consideram seus sistemas existentes insuficientes.

Mesmo que um grande número de CEPs estabelecidos estejam perto de serem totalmente automatizados há algum tempo, se o designer de seu sistema não priorizou pequenos volumes – porque o escopo original era um determinado mix de produtos – então a plataforma de tecnologia para a solução pode ser inadequada e a possibilidade de adicionar capacidade pode ser limitada.

Desafios do sistema manual: Problemas de etiqueta e demanda de mão de obra

Não é incomum que CEPs sem automação manuseiem pequenos volumes de forma bastante eficaz.

Em países onde os salários são baixos e o número de trabalhadores em um centro de distribuição de encomendas é provavelmente muito maior do que em um local na Europa Ocidental ou nos EUA, a separação manual pode ser uma exibição maluca de habilidades de arremesso, enchendo caixas para 20-30 destinos em alta velocidade. Afinal, pequenos volumes são leves e, portanto, mais fáceis de mover.

No entanto, seu tamanho pequeno e muitas vezes irregular não é uma vantagem quando se trata de etiquetagem, que muitas vezes pode ser amassada e parcialmente destruída.

Da mesma forma para outros processos manuais, pequenos volumes podem ser inconvenientes. Por exemplo, eles são propensos a cair de gaiolas de rolos ou de paletes quando movidos por empilhadeiras durante a alimentação e a saída.

Na maioria dos países, no entanto, a mão de obra é um recurso cada vez mais caro: não apenas em termos do salário anual normalmente pago a um trabalhador que separa encomendas, mas também o custo de recrutamento, treinamento e retenção. As taxas de rotatividade tendem a ser altas, pois o trabalho não é super atraente.

Portanto, quando os CEPs sem automação enfrentam um aumento em pequenos volumes, eles devem tomar medidas rápidas, pois recrutar mais trabalhadores será muito caro.

Desafios do sistema automatizado: Aderente e difícil de ler

CEPs com soluções semiautomáticas e totalmente automatizadas tradicionais, como sliding-shoe e tilt-tray, às vezes têm dificuldades com embalagens plásticas e encomendas com formato ‘feio’.

Em primeiro lugar, pequenos volumes vêm em todos os formatos e tamanhos – de convexo e cilíndrico a plano e cúbico, mas acima de tudo maleável – e isso significa que eles frequentemente ficam presos.

Em um sliding-shoe, as embalagens plásticas têm o hábito de se enrolar no mecanismo do sapato. Em um tilt-tray, particularmente em condições úmidas, eles podem ficar presos à bandeja de madeira.

Soluções de sistema automatizado: Começar de novo ou adicionar um sistema

CEPs com soluções semiautomáticas ou totalmente automatizadas tradicionais que enfrentam um aumento em pequenos volumes têm duas opções.

Em primeiro lugar, eles têm a opção de revisar completamente sua configuração atual: por exemplo, substituir o sliding-shoe ou tilt-tray por esteira transversal.

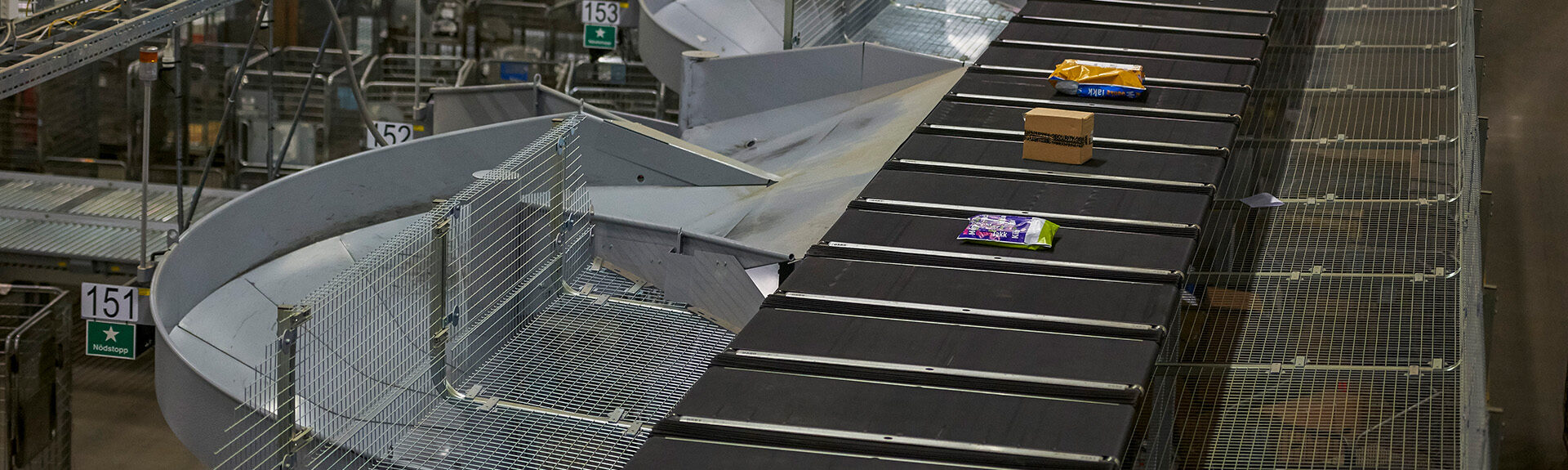

A esteira transversal aliviará a maioria dos problemas causados por pequenos volumes. Não apenas pequenos volumes desfrutam de um passeio suave na esteira transversal, que vem como tecnologia de linha e loop, mas as esteiras duplas da esteira transversal permitem que dois pequenos volumes sejam transportados lado a lado em um único transportador, o que aumenta a taxa de transferência. Além disso, a esteira transversal pode notoriamente manusear quase todos os tamanhos – para encomendas maiores, as esteiras duplas simplesmente se juntam – e a singulação precisa permite que todas as encomendas sejam despachadas com muito maior precisão.

Em segundo lugar, os CEPs podem regular a capacidade de alimentação e adicionar mais capacidade para complementar seu sistema existente – ou dividir seus fluxos de encomendas pequenas e médias/grandes.

Por que os CEPs dividem seus fluxos para manusear pequenos volumes

Enquanto alguns CEPs adiaram a mudança e continuam a manusear todas as suas encomendas usando apenas um sistema de separação, outros têm adotado uma abordagem de dois sistemas há décadas.

Ter um sistema para manusear seus pequenos volumes e outro para cuidar de suas encomendas maiores faz sentido.

Normalmente, uma abordagem de dois sistemas envolve um sistema de separação principal em execução em um loop sorter, que separa encomendas de tamanho médio e grande, juntamente com um segundo sistema em execução em um line sorter (ou um pequeno loop sorter), que separa pequenos volumes por destino em lotes de 15-20, que podem então ser separados em uma bolsa ou tote maior no sistema principal – um enorme impulso para a capacidade.

Mas colocar dois sistemas adjacentes um ao outro – por exemplo, um line sorter e um loop sorter – nem sempre é uma opção para um CEP onde a área já é ocupada por um sistema principal.