Por Guido Hesse, FAM

EVOLUÇÃO DO TRANSPORTE DE MINERAÇÃO

Os seres humanos extraem materiais como minérios de ferro e cobre há mais de mil anos. A tecnologia disponível para transportar esses materiais do ponto de extração para os locais onde podem ser processados e, em seguida, para seu ponto de uso final evoluiu gradualmente ao longo do tempo.

Cavalos e mulas deram lugar ao transporte ferroviário já no século XVI, e os carrinhos de mina continuaram a ser implantados até o início do século XX. O primeiro caminhão basculante só apareceu na década de 1930. Desenvolvido especificamente para atender à natureza cada vez mais industrializada da mineração, o design evoluiu ao longo do século XX para aumentar a potência e as cargas úteis. Hoje, a maioria das minas depende de grandes frotas de caminhões basculantes/escavadeiras ‘monstro’ como o método testado e comprovado de movimentar *bulk materials*.

No entanto, o crescente ímpeto para reduzir os impactos ambientais e tornar as operações de mineração mais sustentáveis e eficientes sem aumentar massivamente os custos está desafiando este modo de transporte baseado em caminhões.

O PROBLEMA COM OS CAMINHÕES E O FUTURO DA MINERAÇÃO LIMPA

Os caminhões movidos a diesel oferecem baixa sustentabilidade e altas emissões, além de consumirem muitos recursos naturais, como borracha para pneus – uma combinação não ideal para um setor que visa melhorar seu desempenho ambiental e a eficiência da mina. A dependência de caminhões significa que as minas estão produzindo agregados com uma alta pegada de carbono. Embora o uso de veículos híbridos possa reduzir um pouco as emissões de CO2, dependendo do tamanho da mina, eles ainda não são uma solução permanente e não apoiam um modelo de mineração limpa e sustentável ou uma operação de mina eficiente.

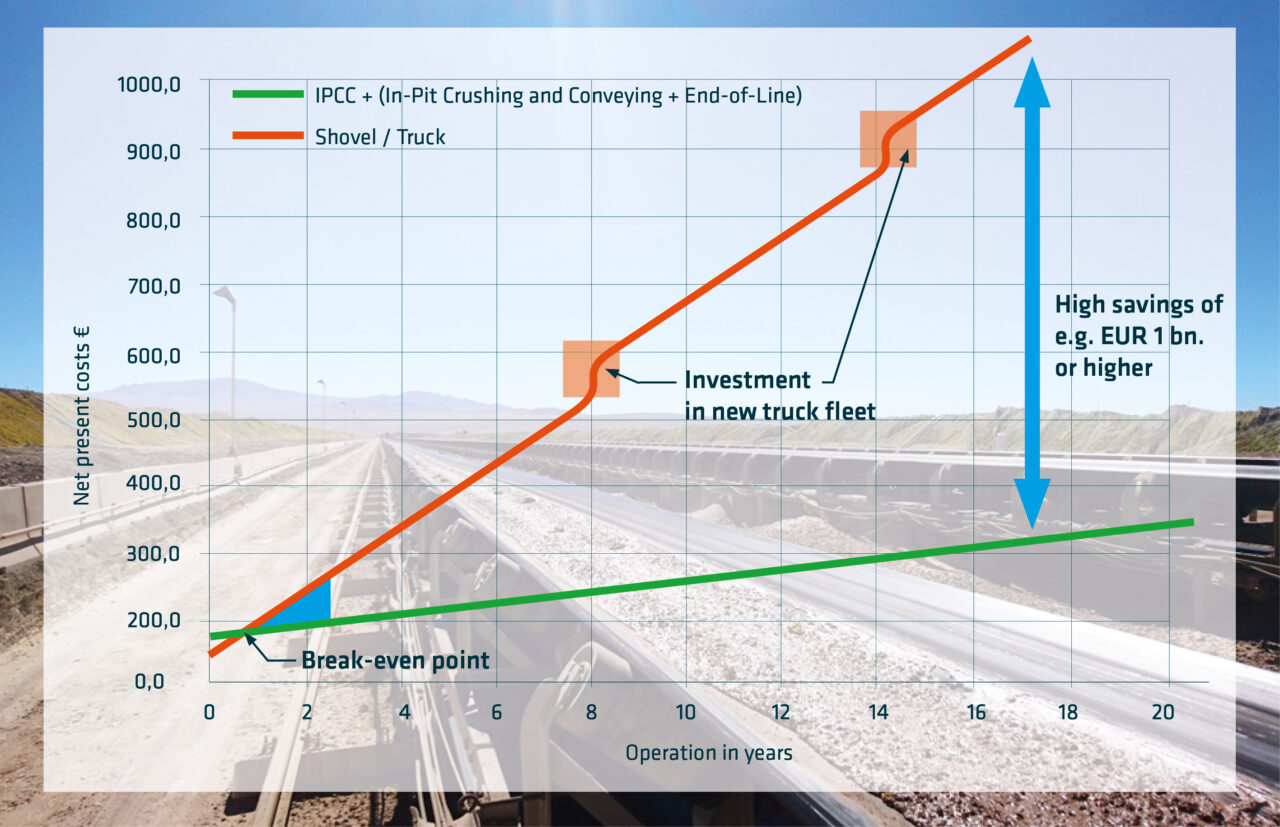

Além do custo para o planeta, precisamos levar em conta o custo para a empresa de mineração. Estabelecer uma frota de caminhões é um exercício caro. Um único caminhão pesado grande pode custar vários milhões de euros. Além disso, redes rodoviárias inteiras precisam ser construídas e mantidas, e um local de *servicing* para manter e *repair* a frota é necessário.

Os caminhões não representam apenas um alto *capital cost*: os custos operacionais associados à operação de uma frota também são consideráveis. Um caminhão pode normalmente percorrer mais de 190.000 quilômetros em um ano em terrenos acidentados e estradas de terra. O serviço de campo e o suporte para manter uma frota operacional podem representar até 15-20% dos custos de equipamentos de mineração. O desgaste significa que os grandes caminhões pesados geralmente precisam ser substituídos a cada 8 a 10 anos – três ou quatro vezes durante a vida útil da mina. A eficiência do caminhão diminui drasticamente após os primeiros anos, portanto, os custos de manutenção e substituição são, portanto, uma sobrecarga significativa – particularmente onde vários caminhões são necessários para o transporte de volume.

Outras desvantagens associadas aos caminhões incluem roteamento ineficiente (devido a fatores como visão, distâncias de parada e topografia da mina); alta poluição por poeira, emissões de ruído e riscos de segurança; e potencial interrupção devido a condições climáticas adversas.

Considerando tudo, chegou a hora de uma mudança de paradigma na forma como abordamos o planejamento e as operações de minas sustentáveis no século XXI.