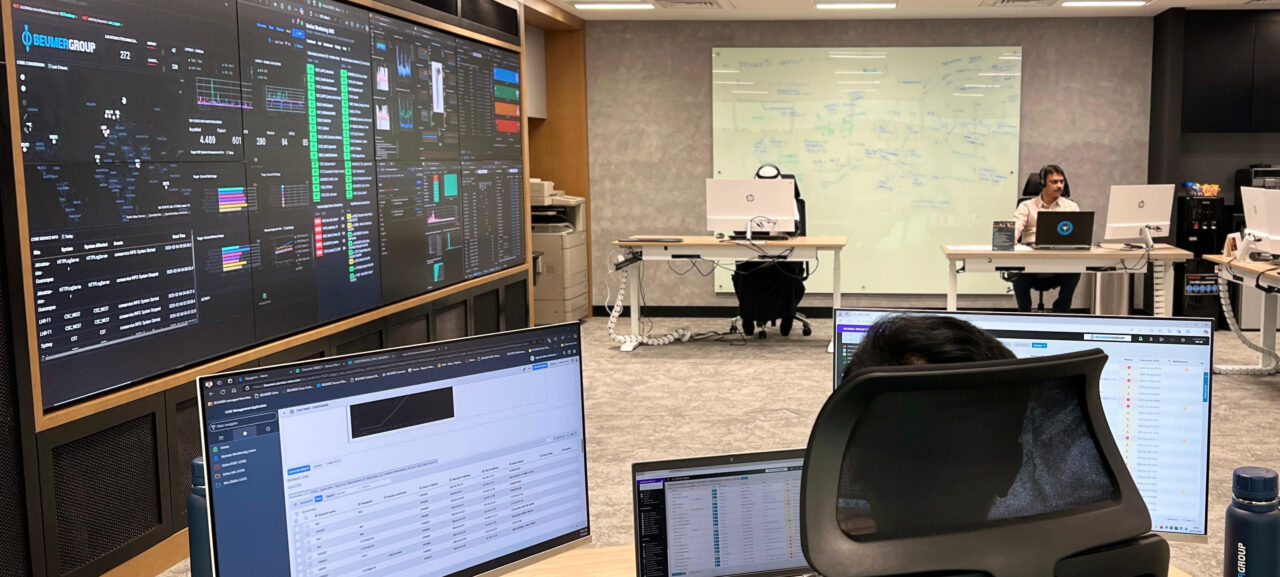

Une autre condition préalable à une exploitation basée sur les données est le personnel : des spécialistes des données qui travaillent en collaboration avec des spécialistes des systèmes pour analyser les données et concevoir les modèles de diagnostic corrects.

Les spécialistes sont essentiels et ont une compréhension approfondie des systèmes. Lorsque cela est lié aux connaissances des ingénieurs, des techniciens et d’autres spécialistes qui ont construit le système en premier lieu, cela devient une force puissante à l’unisson avec les données.

La combinaison de spécialistes des données et des systèmes est ce qui rend possible une exploitation axée sur les données.

Que devraient attendre les responsables d’entrepôt de leur soutien système ?

Alors, comment les responsables d’entrepôt peuvent-ils s’assurer de trouver le bon partenaire pour les opérations axées sur les données ?

Tout d’abord, comme base de référence, le responsable d’entrepôt, en tant que propriétaire du système, devrait privilégier un partenaire qui :

- Est spécialisé dans le système de manutention de l’entreprise – de préférence de l’entreprise qui a conçu le système.

- Offre des services basés sur les données pour tous les aspects du service et du soutien du système – en particulier l’O&M – afin d’améliorer l’exploitation en temps réel, de prévenir les pannes (et de maintenir la cybersécurité) et d’assurer des correctifs efficaces en cas de problème.

- Offre une ligne d’assistance téléphonique 24 h/24, 7 j/7, 365 jours par année où des spécialistes sont directement accessibles et travaillent de manière proactive au lieu de « simplement » réagir (nous y reviendrons plus tard).

Que peuvent attendre d’autre les responsables d’entrepôt avant de se lancer dans l’aventure axée sur les données ?

Améliorer

L’objectif principal des services de la catégorie « Amélioration » est de permettre aux propriétaires de systèmes de manutention d’optimiser de manière proactive le flux d’inventaire et les taux d’exécution de l’exploitation de l’entrepôt tout en évitant les temps d’arrêt pendant les opérations, en fonction des données en direct et des modèles de diagnostic.

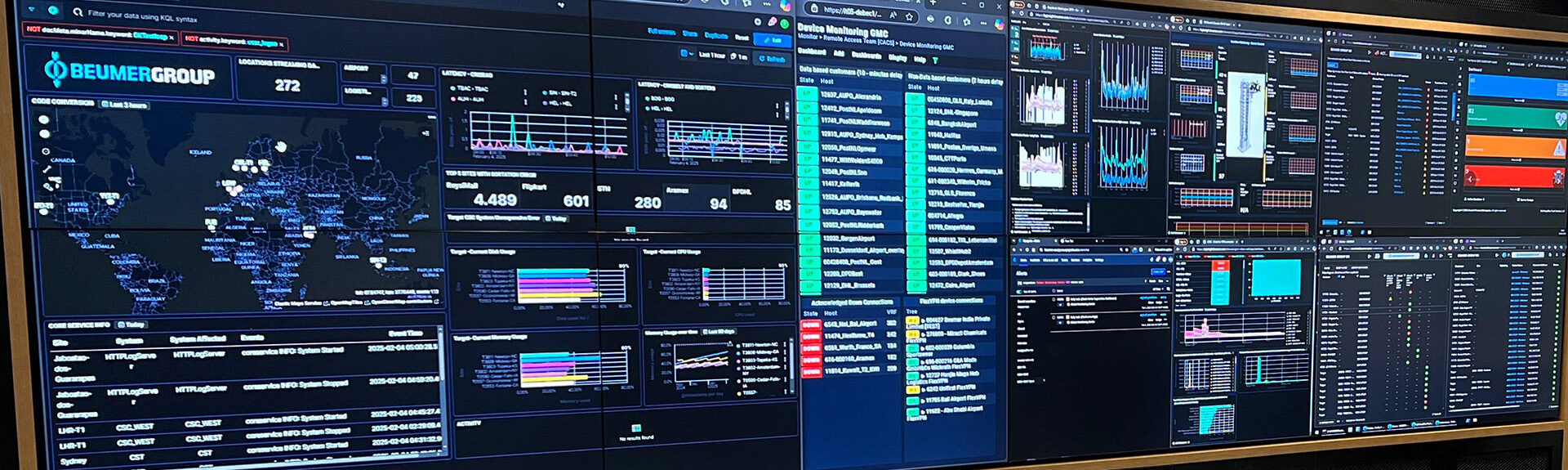

Les « services d’amélioration » consistent en une série de programmes de diagnostic et de surveillance aux niveaux opérationnel et système, ainsi qu’une gamme de tableaux de bord pour faciliter la gestion et le suivi des données opérationnelles et de maintenance.

Analyse en temps réel

L’analyse en temps réel permet d’obtenir des informations détaillées sur l’état du système et les performances opérationnelles à l’aide d’une solution basée sur le nuage. Les données sont transformées en plans d’action pour optimiser le système spécifique et les performances opérationnelles en temps réel.

Des tableaux de bord personnalisables peuvent être conçus pour présenter les données et les informations exploitables à tous les niveaux de l’exploitation de l’entrepôt : opérations, maintenance et gestion.

De plus, le responsable d’entrepôt peut obtenir des analyses en temps réel avec un état en direct des processus à l’intérieur du système de manutention, tels que : la manutention des postes de marchandises à personne, le prélèvement, l’emballage, le réapprovisionnement, les exceptions et la recirculation.

Un exemple tiré de l’industrie de l’entreposage et de la distribution est l’analyse automatique des données d’un centre de distribution doté d’un système de tri composé de deux trieurs avec des niveaux de capacité vraiment déroutants. Les deux systèmes de tri ont extrêmement bien fonctionné, atteignant un taux d’utilisation proche de la capacité théorique. Cependant, l’utilisation élevée du système ne s’est pas traduite par une productivité aussi élevée. Les données ont révélé que les deux systèmes étaient mal configurés et que les articles se croisaient dans les deux sens. Sur la base de ces informations, les solutions les plus efficaces ont été identifiées, et le résultat a été un système beaucoup plus efficace avec moins de retouches et seulement le croisement nécessaire entre les systèmes.

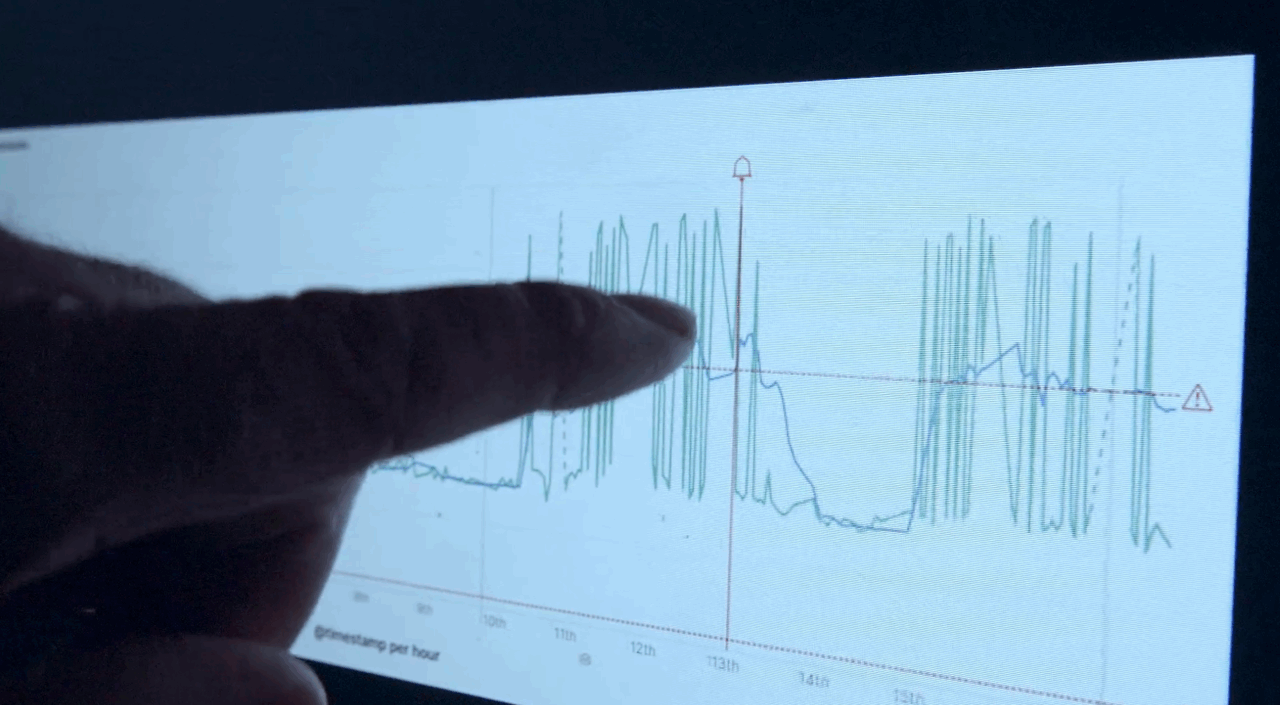

Comment les modèles de diagnostic mènent à une performance optimisée

Les modèles de diagnostic basés sur les données vérifient continuellement l’état opérationnel du site afin d’identifier tout problème en développement avant qu’il ne survienne. Les modèles de données des clients traitent les données 24 h/24, 7 j/7, 365 jours par année afin de repérer les tendances défavorables et de prendre des contre-mesures ciblées qui contribueront à améliorer l’efficacité et à réduire les coûts.

Par exemple, l’analyse automatique des données du nombre de non-lectures (articles jackpot) a permis d’identifier les causes et de réduire le nombre de rejets de plus de 70 pour cent.

En identifiant les tendances avant qu’elles ne deviennent des événements qui ont un impact sur l’état du système, les modèles de diagnostic basés sur les données limitent également considérablement le risque d’arrêts imprévus. Ce sont ces arrêts qui mettent les entrepôts à genoux en entravant les opérations pendant des heures, voire des jours.

Au niveau des composants, la surveillance continue et automatisée des paramètres opérationnels tels que les vibrations et la température peut détecter les anomalies susceptibles d’indiquer un risque de défaillance du matériel ou du logiciel.

Un exemple de ceci est lorsque le centre de diagnostic a appris des tableaux de bord qu’il y avait eu une baisse soudaine des performances du scanner au niveau d’une unité d’induction sur un site spécifique. Le problème a été identifié comme étant un couvercle métallique bloquant le trajet de numérisation. Après qu’un ingénieur local a ajusté le couvercle, les performances du scanner sont revenues à la normale.