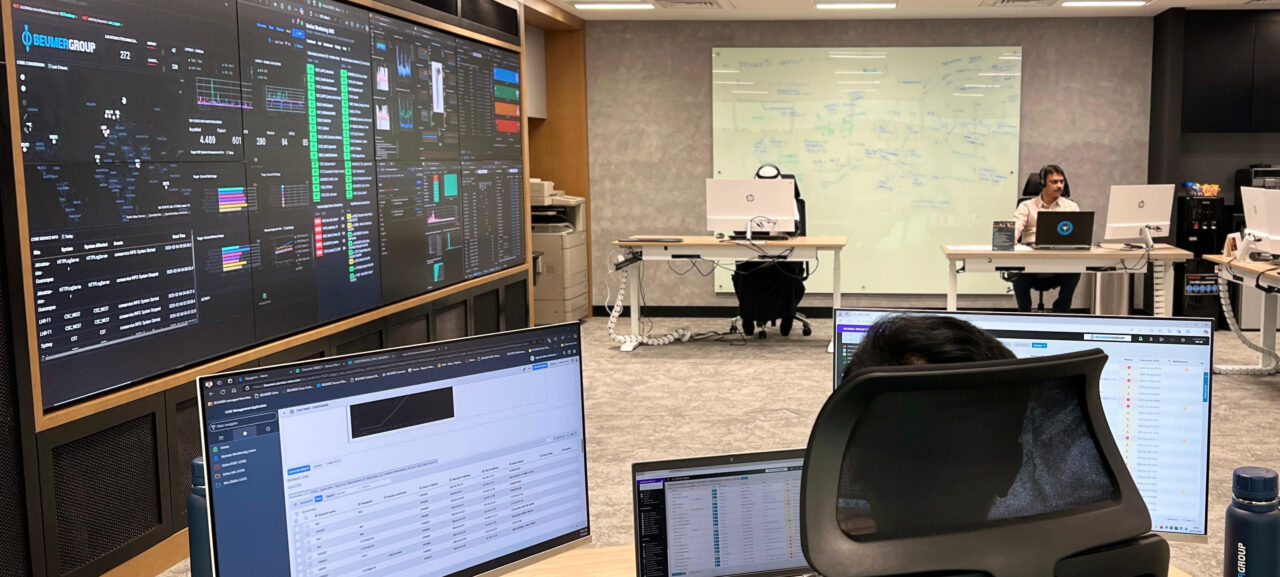

Eine weitere Voraussetzung für einen datengestützten Betrieb sind die Mitarbeiter: Datenspezialisten, die mit Systemspezialisten zusammenarbeiten, um die Daten zu analysieren und die richtigen Diagnosemodelle zu entwerfen.

Die Spezialisten sind von entscheidender Bedeutung und verfügen über ein tiefes Systemverständnis. Wenn dies mit dem Wissen von Ingenieuren, Technikern und anderen Spezialisten verbunden ist, die das System überhaupt erst gebaut haben, wird es in Verbindung mit Daten zu einer starken Kraft.

Die Kombination aus Daten- und Systemspezialisten macht einen datengesteuerten Betrieb möglich.

Was sollten Lagerleiter von ihrem Systembetreuer erwarten?

Wie können Lagerleiter also sicherstellen, dass sie den richtigen Partner für datengestützte Abläufe finden?

Erstens sollte der Lagerleiter als Systembesitzer als Grundlage einen Partner priorisieren, der:

- Spezialisiert auf die MHS des Unternehmens – vorzugsweise von dem Unternehmen, das das System entworfen hat.

- Bietet datengestützte Services für jeden Aspekt des Systemservices und -supports – insbesondere O&M – um den Betrieb in Echtzeit zu verbessern, Ausfälle zu verhindern (und die Cybersicherheit aufrechtzuerhalten) und effektive Fehlerbehebungen zu gewährleisten, falls etwas schief geht.

- Eine 24/7/365-Hotline anbietet, bei der Spezialisten direkt erreichbar sind und proaktiv statt „nur“ reaktiv arbeiten (mehr dazu später).

Was können Lagerleiter sonst noch erwarten, bevor sie sich auf die datengestützte Reise begeben?

Verbessern

Der Hauptzweck der Services in der Kategorie „Verbesserung“ besteht darin, MHS-Besitzer in die Lage zu versetzen, den Inventarfluss und die Fulfillment-Raten des Lagerbetriebs proaktiv zu optimieren und gleichzeitig Ausfallzeiten während des Betriebs zu vermeiden, basierend auf Live-Daten und Diagnosemodellen.

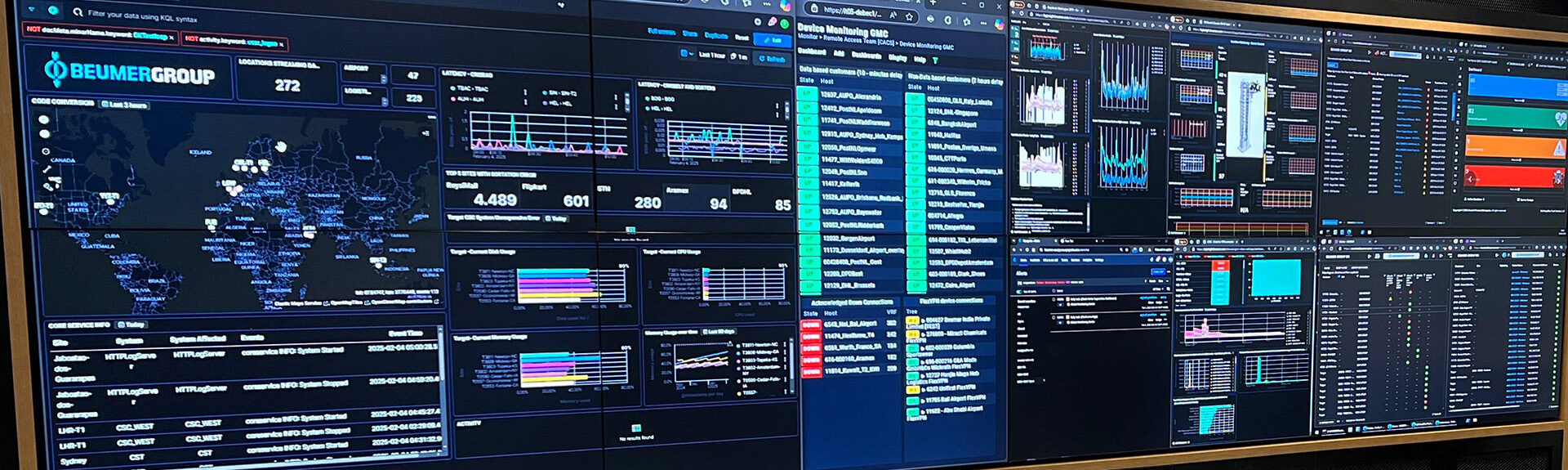

Die „Verbesserungsdienste“ bestehen aus einer Reihe von Diagnose- und Überwachungsprogrammen auf Betriebs- und Systemebene sowie einer Reihe von Dashboards zur einfachen Verwaltung und Verfolgung von Betriebs- und Instandhaltungsdaten.

Echtzeitanalyse

Echtzeitanalysen ermöglichen detaillierte Einblicke in den Systemzustand und die Betriebsleistung mithilfe einer Cloud-basierten Lösung. Die Daten werden in umsetzbare Pläne umgewandelt, wie die spezifische System- und Betriebsleistung in Echtzeit optimiert werden kann.

Anpassbare Dashboards können entworfen werden, um die Daten und umsetzbaren Erkenntnisse für jede Ebene des Lagerbetriebs darzustellen: Betrieb, Instandhaltung und Management.

Darüber hinaus kann der Lagerleiter Echtzeitanalysen mit einem Live-Status zu Prozessen innerhalb des MHS erhalten, wie z. B.: Ware-zur-Person-Stationsabfertigung, Kommissionierung, Verpackung, Nachschub, Ausnahmen und Rezirkulation.

Ein Beispiel aus der Lager- und Distributionsbranche ist die automatische Datenanalyse eines Distributionszentrums mit einem Sortiersystem, das aus zwei Sortern mit einigen wirklich rätselhaften Kapazitätsniveaus besteht. Die beiden Sortiersysteme funktionierten äußerst gut und erreichten eine Auslastungsrate nahe der theoretischen Kapazität. Die hohe Systemauslastung spiegelte sich jedoch nicht in einer ebenso hohen Produktivität wider. Die Daten zeigten, dass die beiden Systeme falsch konfiguriert waren und Artikel hin und her kreuzten. Basierend auf diesen Erkenntnissen wurden die effizientesten Lösungen identifiziert, und das Ergebnis war ein viel effektiveres System mit weniger Nacharbeit und nur dem notwendigen Crossover zwischen den Systemen.

Wie Diagnosemodelle zu optimierter Leistung führen

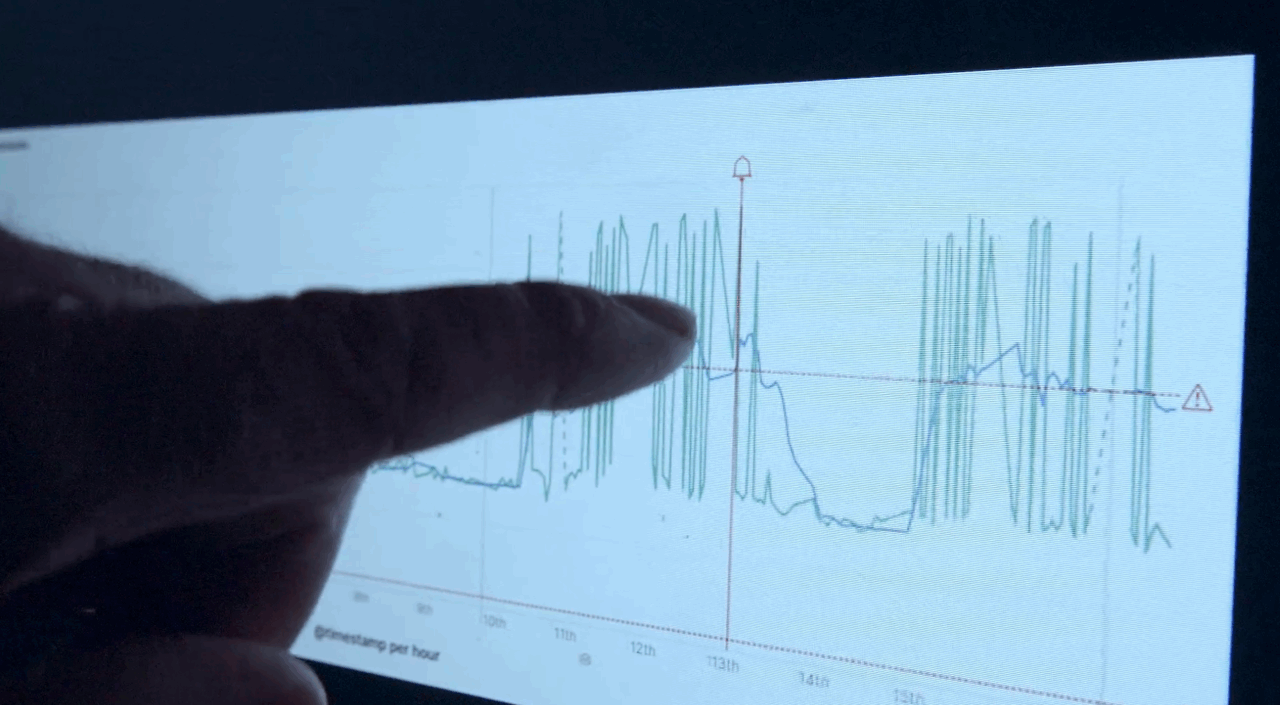

Die datengestützten Diagnosemodelle überprüfen kontinuierlich den Betriebszustand des Standorts, um alle sich entwickelnden Probleme zu identifizieren, bevor sie auftreten. Kundendatenmodelle verarbeiten Daten rund um die Uhr, um ungünstige Trends zu erkennen und gezielte Gegenmaßnahmen zu ergreifen, die dazu beitragen, die Effizienz zu verbessern und Kosten zu senken.

Beispielsweise identifizierte die automatische Datenanalyse der Anzahl der No-Reads (Jackpot-Artikel) die Ursachen und reduzierte die Anzahl der Ausschüsse um mehr als 70 Prozent.

Durch die Identifizierung von Trends, bevor sie zu Ereignissen werden, die den Systemzustand beeinträchtigen, begrenzen datenbasierte Diagnosemodelle auch das Risiko unerwarteter Stopps erheblich. Dies sind die Stopps, die Lager in die Knie zwingen, indem sie den Betrieb stunden- oder sogar tagelang behindern.

Auf Komponentenebene kann die automatisierte kontinuierliche Überwachung von Betriebsparametern wie Vibrationen und Temperatur Anomalien erkennen, die auf das Ausfallrisiko in Hard- oder Software hinweisen können.

Ein Beispiel hierfür ist, als das Diagnosezentrum anhand der Dashboards erfuhr, dass es an einer Induktionseinheit an einem bestimmten Standort zu einem plötzlichen Rückgang der Scannerleistung gekommen war. Das Problem wurde als eine Metallabdeckung identifiziert, die den Scanpfad blockierte. Nachdem ein lokaler Ingenieur die Abdeckung angepasst hatte, kehrte die Leistung des Scanners wieder in den Normalzustand zurück.