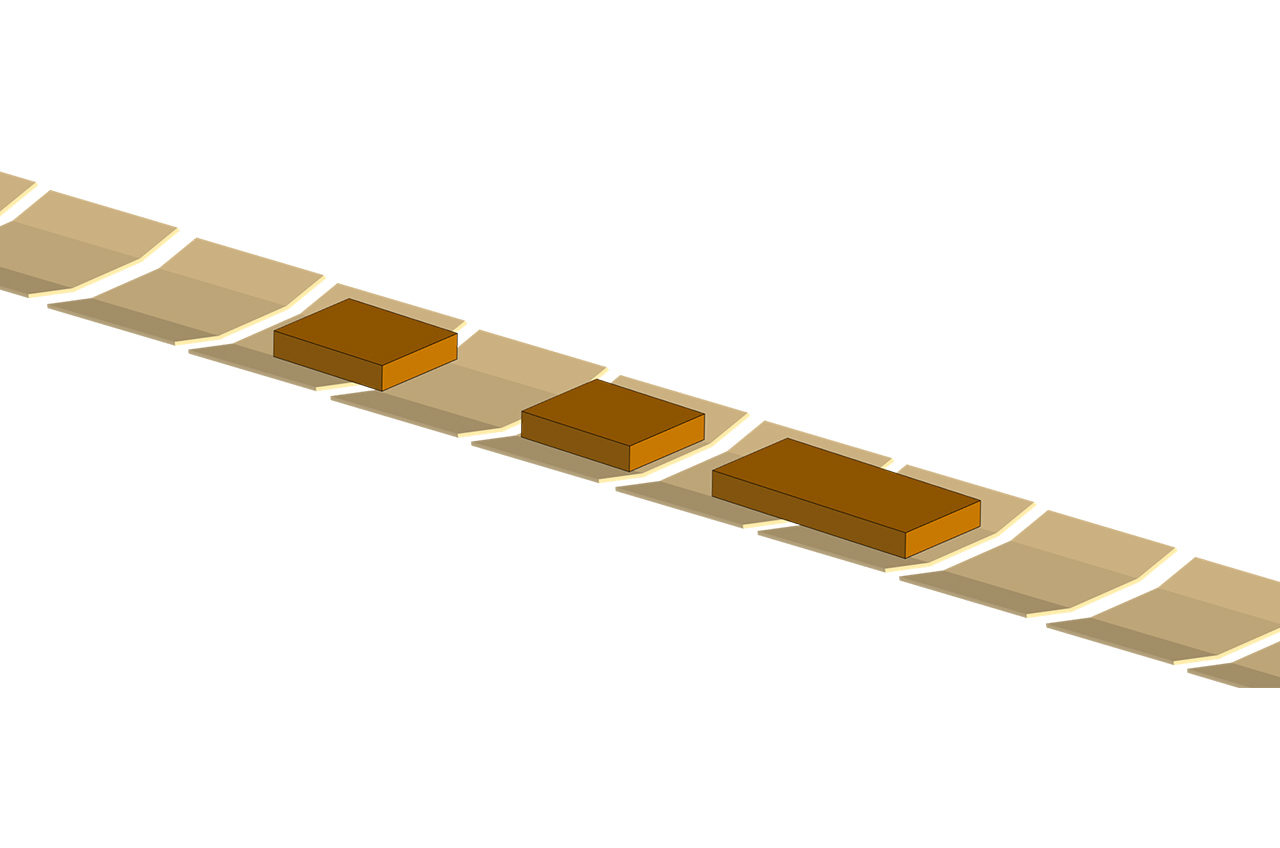

Le colis à gauche occupe deux supports alors qu’il est assez petit pour tenir sur un seul support. L’analyse des données a fait comprendre à l’entreprise que cette erreur se produisait assez souvent car les colis étaient mal placés sur la ligne d’alimentation. Une information précieuse qui a incité l’entreprise à enseigner aux opérateurs comment placer correctement les colis.

Problèmes :

- Un grand nombre d’articles recirculés

- Trop d’articles avec une très forte occupation des supports

- Une grande quantité d’articles dans la zone de manutention manuelle nécessitant une reprise

La façon dont les incidents se produisaient était essentiellement un mystère. À l’œil nu, le système de tri semblait fonctionner correctement. Mais en même temps, la capacité était inférieure à ce qu’elle devrait être.

Le distributeur CEP a donc fait appel à un fournisseur de systèmes et a commencé à collecter des données.

Les données ont révélé que les articles étaient recirculés parce que la goulotte était pleine ou en cours de permutation. En le sachant, l’entreprise a pu apporter deux ajustements importants à son fonctionnement :

- Doubler les ressources allouées aux 10 % des goulottes avec le débit de colis le plus élevé

- Mettre en œuvre une allocation dynamique des ressources aux 90 % restants des destinations de flux

Ces deux ajustements ont entraîné une vaste réduction des colis recirculés. Simplement en exploitant le système de tri de manière plus efficace. Sans dépenser d’argent pour de nouvelles machines.

Grâce à l’analyse des données, le centre de distribution a fait une autre réalisation étonnante :

La majorité des articles introduits sur deux supports étaient en fait assez petits pour tenir sur un seul support, mais ils avaient été mal placés sur la ligne d’alimentation. Il s’est avéré que le centre de distribution était en mesure de réduire considérablement le nombre d’occupations à deux supports en se concentrant sur la formation des opérateurs pour qu’ils placent correctement les articles.

« Le centre de distribution a été en mesure de réduire considérablement le nombre d’occupations à deux supports. »

Moins de reprise grâce à de meilleures données

L’entreprise était confrontée à un autre défi opérationnel : un échange insuffisant de données sur les colis a entraîné de vastes quantités de reprise.

En recoupant les raisons de la reprise avec les données sur les colis, le centre de distribution a identifié que l’EDI (échange de données informatisé) était souvent trop tardif, incorrect ou carrément défectueux. Avec plusieurs colis, la qualité du code-barres était médiocre ou le contenu souvent incorrect.

Poussant leur analyse des données un peu plus loin, l’entreprise a cartographié le lien entre les articles non lus et les expéditeurs/clients. Les clients ont ensuite été catégorisés en fonction de la qualité de l’EDI qu’ils étaient en mesure de fournir.

Cette information a ouvert la voie à un dialogue entre l’entreprise CEP et les clients pour déterminer une solution au problème. De plus, l’entreprise CEP disposait désormais de données pour aligner le coût par livraison avec la qualité de l’EDI.

Le résultat a été un meilleur EDI, donnant un processus de colis plus fluide avec beaucoup moins de reprise et d’interventions de l’opérateur.

Obtenez un aperçu complet : lisez le guide de la numérisation des distributeurs de colis.

Cas n° 3 : Distribution de colis B2C standard avec une vitesse de livraison au centre des préoccupations

Ce cas concerne un centre de distribution de commerce électronique B2C prototypique.

Ses clients sont des magasins en ligne et l’utilisateur final (destinataire) est un consommateur. La vitesse de livraison et le maintien du coût par colis à la cote minimum sont deux priorités clés.

Un exemple curieux celui-ci – et aussi un exemple de la valeur que les données peuvent avoir pour une entreprise CEP.

Ce centre de distribution avait un système de tri composé de deux trieurs et les deux trieurs affichaient des niveaux de capacité vraiment déroutants.

Les deux systèmes de tri ont extrêmement bien fonctionné – avec une utilisation proche de la capacité théorique. Mais l’utilisation élevée du système ne se reflétait pas dans une productivité tout aussi élevée.

Des chiffres d’utilisation impressionnants sont une chose, mais quelque chose n’allait pas. Le centre de distribution était confronté à deux problèmes.