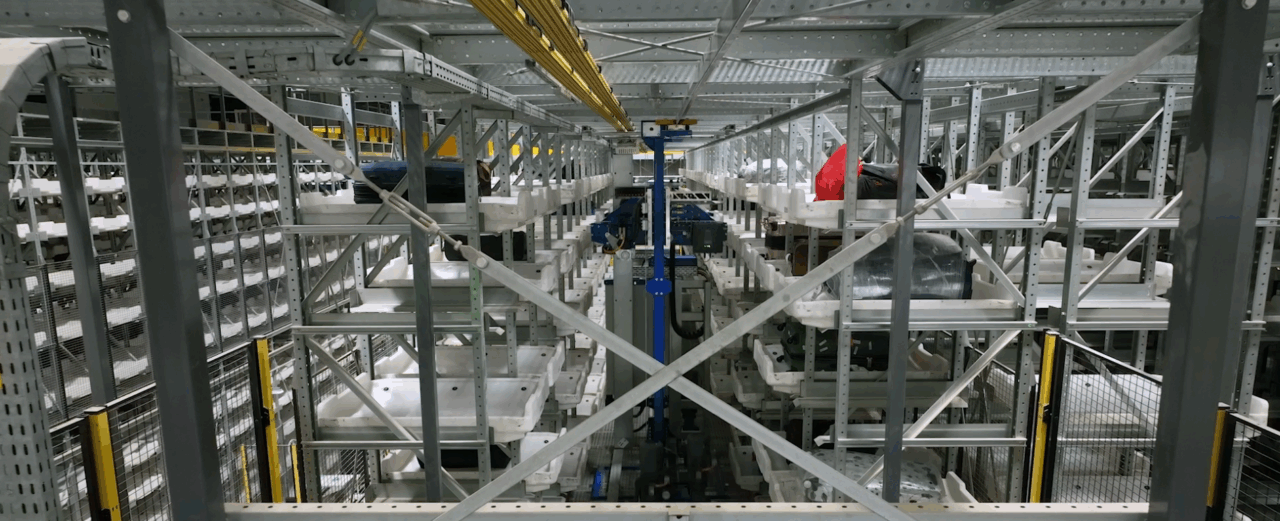

ICS Regallagerung

Insgesamt ist ICS entscheidend, wenn Gepäckstücke eher Minuten als Stunden verweilen, was oft bei Transfergepäck der Fall ist.

Standort der Lagereinrichtung – bester Standort, notwendige Fläche

Viele Flughäfen konnten ungenutzte Bereiche nutzen, um ihre Gepäcklagerung unterzubringen – sehr oft in ihren Kellern. Aus Sicht des Gepäckflusses ist ein Standort in der Nähe oder über dem Flugzeugbereitstellungsbereich am günstigsten, da dies die Flüsse kompakt hält und die Transportwege minimiert. Aber nicht jedes Terminal hat freie Flächen.

Da Lagersysteme einen relativ großen Platzbedarf haben, erfordert die Ertüchtigung in ein bestehendes Gebäude oft kreative Ingenieurskunst. Oft müssen Flughäfen andere Versorgungsbereiche opfern oder kundenspezifische Regallösungen entwerfen, die den vertikalen Raum effizient nutzen – oder sogar zusätzliche externe Einrichtungen bauen, um die Lagerung unterzubringen.

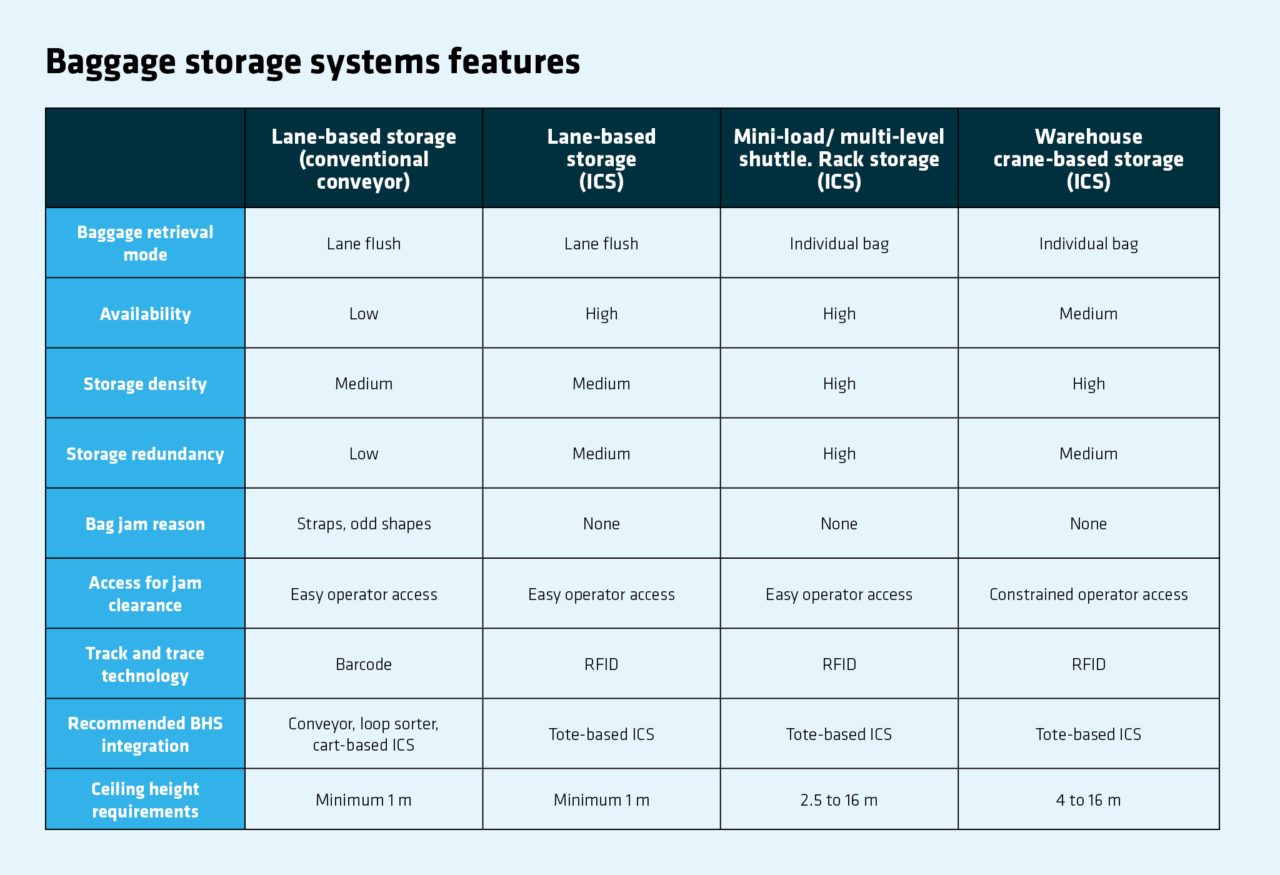

Die Deckenhöhe spielt in der Regel eine entscheidende Rolle. Konventionelle Lagerkrananlagen erfordern beispielsweise eine hohe vertikale Durchfahrtshöhe, während Mini-Load- oder Shuttle-basierte Regallösungen für mittelhohe bis hohe Decken und einen einfachen Bedienerzugang optimiert sind.

Letztendlich ist der optimale Standort und die Nutzung ein Gleichgewicht zwischen Platzverfügbarkeit, Gebäudebeschränkungen und Betriebsablauf. Eine gut platzierte Lagereinrichtung reduziert die Gepäcktransportwege, integriert sich reibungslos in Check-in und Screening und ermöglicht es den Betreibern, die Lagerung für Spitzenregulierung und Batch-Building optimal zu nutzen.

Dennoch ist das Designziel nicht nur, wo es hineinpasst, sondern wie es helfen kann, den Fluss zu kontrollieren.

Entwurf des idealen Gepäcklagersystems

Flughäfen müssen das Design auf ihr spezifisches Betriebsprofil abstimmen – ein System, das für ein regionales Terminal gut funktioniert, ist möglicherweise für ein großes Drehkreuz völlig ungeeignet.

Gepäckabfertigungskapazität

Daher ist es von entscheidender Bedeutung, die Gepäcklagerung auf den Durchsatz abzustimmen. Während frühe EBS-Installationen eher auf Kapazität ausgelegt waren, dreht sich bei modernen DBS-Einrichtungen alles um den Fluss.

Es ist von entscheidender Bedeutung, dass die Gepäcklagerung Gepäckstücke schnell genug aufnehmen und freigeben kann, um mit dem BHS des Flughafens Schritt zu halten. Wenn die Durchflussrate nicht mithalten und helfen kann, die Spitzen zu glätten, wird das System zu einem Engpass.

Spitzenvolumina

Flughäfen arbeiten selten mit einem gleichmäßigen Fluss. Vielmehr gibt es in den Stoßzeiten tendenziell Spitzen, sowohl täglich als auch saisonal.

Ein gut konzipiertes DBS glättet diese Spitzen, indem es Gepäckstücke aufbewahrt und sie als perfekt dimensionierte Batches freigibt, wodurch die Gepäckabfertiger produktiv bleiben.

Die Durchsatzgeschwindigkeit ist in der Regel wichtiger als die Gesamtgröße der Lagerung.

Transfergepäckbedarf

Für Drehkreuze mit einem hohen Anteil an Transferpassagieren ist der Einzelgepäckzugriff unerlässlich, da die Flugverbindungen knapp sein können. Dies ermöglicht es den Abfertigern, das eine Gepäckstück, das eine Verbindung erreichen muss, herauszuziehen, ohne Hunderte anderer zu stören.

Nur ein ICS-Behältersystem und ein Regal-DBS können die erforderliche Flexibilität und Leistung bieten, um die Anforderungen eines Flughafens mit hohem Transferaufkommen zu erfüllen.

Wiederherstellung nach Gepäckstaus

Entgegen der landläufigen Meinung hängt die betriebliche Verfügbarkeit eines Gepäcklagersystems selten von den Rückholmaschinen selbst ab, da diese in der Regel eine sehr hohe Zuverlässigkeit bieten. Stattdessen wird die Verfügbarkeit durch Gepäckstaus und die Fähigkeit, diese schnell zu beseitigen, gefährdet. In behälterbasierten ICS treten Staus selten auf, da das System einen Standardträger anstelle eines losen Gepäckstücks transportiert.

Um einen kontinuierlichen Betrieb aufrechtzuerhalten, ist es unerlässlich, dass alle Lagerpositionen für die Abfertiger leicht zugänglich sind. Dies stellt sicher, dass jeder Gepäckstau schnell beseitigt werden kann, ohne das gesamte System zu beeinträchtigen. Die Gestaltung für Zugänglichkeit und schnelle Wiederherstellung ist daher ein entscheidendes Element, um eine hohe Systemverfügbarkeit zu erreichen.

Andere betriebliche Anforderungen

Flughäfen sollten auch zusätzliche Faktoren berücksichtigen, wie z. B. Redundanz (Backup-Systeme für Ausfallsicherheit), Wiederherstellung nach Gepäckstaus, Integration mit der Kontrolle und die Fähigkeit, sich an sich ändernde Flugpläne anzupassen.

Eine Einrichtung, die nahtlos zwischen der Abfertigung von frühen Gepäckstücken, Transferflüssen und Batch-Building wechseln kann, bietet einen weitaus größeren langfristigen Wert als eine, die nur für Kapazität gebaut wurde.

Wie Batch-Building durch EBS oder DBS optimiert werden kann

Batch-Building – der Prozess, bei dem Gepäckstücke für denselben Flug gruppiert und dann in zeitgesteuerten Batches aus der Gepäcklagerung freigegeben werden – sorgt dafür, dass die Abfertiger stetig arbeiten und nicht in Schüben.

Seine volle Wirkung kann jedoch nur durch ein DBS realisiert werden. Batch-Building mit einem regulären EBS ist begrenzt, da die spurgebundene Lagerung Gepäckstücke nur sequenziell freigeben kann, was bedeutet, dass der Flughafen entweder ganze Spuren einem Batch widmen oder Ineffizienzen akzeptieren muss, wenn sich Flugpläne ändern. Das System hilft, frühe Check-ins abzufangen, aber seine Fähigkeit, eine echte Batch-Kontrolle zu unterstützen, ist eingeschränkt.

Ein DBS ermöglicht dynamisches Batch-Building. Gepäckstücke werden mit Einzelgepäckzugriff gelagert – in ICS-Behältern, Regalen oder Shuttle-basierten Systemen –, was bedeutet, dass die Abfertiger genau die richtige Gruppe von Gepäckstücken zum genau richtigen Zeitpunkt abrufen können. Dies erhöht nicht nur die Effizienz der Flugzeugbereitstellung, sondern ermöglicht auch die Vorfertigung von ULDs oder Gepäckwagen.

DBS verwandelt die Lagerung in ein Sequenzierungswerkzeug: Es stellt die richtigen Gepäckstücke im Voraus zusammen und reduziert den Druck, wenn sich die Abflugzeit nähert.

Optimierung des Batch-Building zur Steuerung des Gepäckflusses

Batch-Building reguliert den Gepäckfluss im gesamten System. Durch die Freigabe von Gepäckstücken in geplanten Gruppen kann der Flughafen:

- Spitzenvolumina glätten – vermeiden Sie Spitzen, die Flugzeugbereitstellungskarussells oder Personal überlasten

- Verkürzung der Öffnungszeiten für die Flugzeugbereitstellung – ermöglichen Sie die Abfertigung von Flügen in einem engeren Zeitfenster, wodurch Platz für weitere Abflüge frei wird

- Pünktliche Abflüge unterstützen – stellen Sie sicher, dass Container frühzeitig gepackt werden, sodass nur noch Last-Minute-Gepäckstücke verfolgt werden müssen

- Verbesserung der Effizienz der Belegschaft – Abfertiger laden kontinuierlich, anstatt auf sporadische Ankünfte zu warten

Die Software und die Steuerungen sind genauso wichtig wie die Hardware: Die Batch-Logik muss in den breiteren Gepäckfluss integriert werden, von der Halle bis zur Rampe. In dieser Hinsicht erzielen Flughäfen, die sich auf ihren BHS-Lieferanten verlassen, um sowohl die Lagerung als auch ihre Steuerungen zu entwerfen, die besten Ergebnisse.

Wenn der BHS-Lieferant beteiligt ist, kann das System auf die lokalen Betriebsbedingungen abgestimmt werden, wobei die spezifischen Flugprofile, die Spitzenbedarfszeiten und die Einschränkungen des Gebäudelayouts berücksichtigt werden.

Letztendlich geht es beim optimierten Batch-Building eher um Kontrolle als um Kapazität.

Mit dem richtigen EBS oder DBS können Flughäfen entscheiden, wann und wie sich Gepäckstücke bewegen, und die Lagerung in einen strategischen Hebel für Pünktlichkeit, Effizienz und Ausfallsicherheit verwandeln.