Par Guido Hesse, FAM

ÉVOLUTION DU TRANSPORT MINIER

Les êtres humains extraient des matériaux tels que le minerai de fer et de cuivre depuis plus de mille ans. La technologie disponible pour transporter ces matériaux du point d’extraction aux endroits où ils peuvent être traités, puis à leur point d’utilisation final, a évolué progressivement au fil du temps.

Les chevaux et les mules ont cédé la place au transport ferroviaire dès les années 1500, et les wagonnets ont continué à être déployés jusqu’au début du XXe siècle. Le premier camion à benne basculante n’est apparu qu’en 1930. Développé spécifiquement pour répondre à la nature de plus en plus industrialisée de l’exploitation minière, la conception a évolué tout au long du XXe siècle pour augmenter la puissance et les charges utiles. Aujourd’hui, la plupart des mines dépendent de grandes flottes de « monstres » pelles/camions à benne basculante comme méthode éprouvée de déplacement des vracs.

Cependant, la dynamique croissante visant à réduire les impacts environnementaux et à rendre les opérations minières plus durables et efficaces sans augmenter massivement les coûts remet en question ce mode de transport basé sur les camions.

LES PROBLÈMES LIÉS AUX CAMIONS ET L’AVENIR DE L’EXPLOITATION MINIÈRE PROPRE

Les camions diesel offrent une faible durabilité et des émissions élevées, tout en consommant beaucoup de ressources naturelles telles que le caoutchouc pour les pneus – une combinaison peu idéale pour une industrie qui vise à améliorer sa performance environnementale et son efficacité minière. La dépendance aux camions signifie que les mines produisent des agrégats avec une empreinte carbone élevée. Bien que l’utilisation de véhicules hybrides puisse réduire quelque peu les émissions de CO2, selon la taille de la mine, ils ne constituent pas encore une solution permanente et ne soutiennent pas un modèle minier propre et durable ou une exploitation minière efficace.

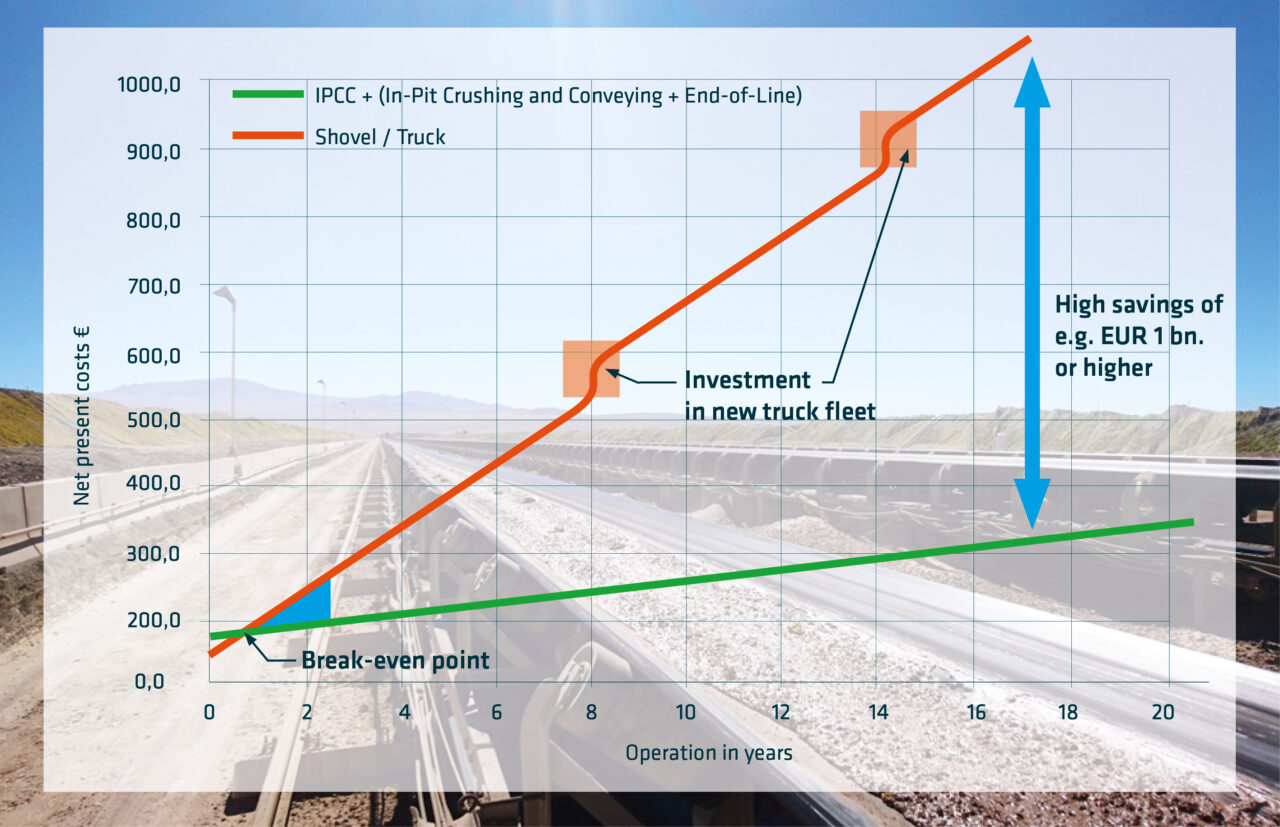

En plus du coût pour la planète, nous devons tenir compte du coût pour la société minière. La mise en place d’une flotte de camions est un exercice coûteux. Un seul grand camion lourd pourrait coûter plusieurs millions d’euros. De plus, des réseaux routiers entiers doivent être construits et entretenus, et un lieu d’entretien pour assurer l’entretien et les travaux de réparation de la flotte est nécessaire.

Les camions représentent non seulement un coût d’investissement élevé : les coûts opérationnels associés à l’exploitation d’une flotte sont également considérables. Un camion peut généralement parcourir plus de 190 000 km par an sur des terrains accidentés et des chemins de terre. L’entretien et le soutien sur le terrain pour maintenir une flotte opérationnelle peuvent représenter jusqu’à 15 à 20 % des coûts de l’équipement minier. L’usure signifie que les grands camions lourds doivent généralement être remplacés tous les 8 à 10 ans – trois ou quatre fois pendant la durée de vie de la mine. L’efficacité des camions diminue considérablement après les premières années, de sorte que les coûts d’entretien et de remplacement représentent donc des frais généraux importants – en particulier lorsque plusieurs camions sont nécessaires pour le transport de volume.

Les autres inconvénients associés aux camions comprennent un acheminement inefficace (en raison de facteurs tels que la vue, les distances d’arrêt et la topographie de la mine) ; une forte pollution par la poussière, les émissions sonores et les risques pour la sécurité ; et des perturbations potentielles dues aux conditions météorologiques défavorables.

Tout bien considéré, le moment est venu d’un changement de paradigme dans la façon dont nous abordons la planification et les opérations minières durables au XXIe siècle.