Aparece la recolección de existencias para lotes

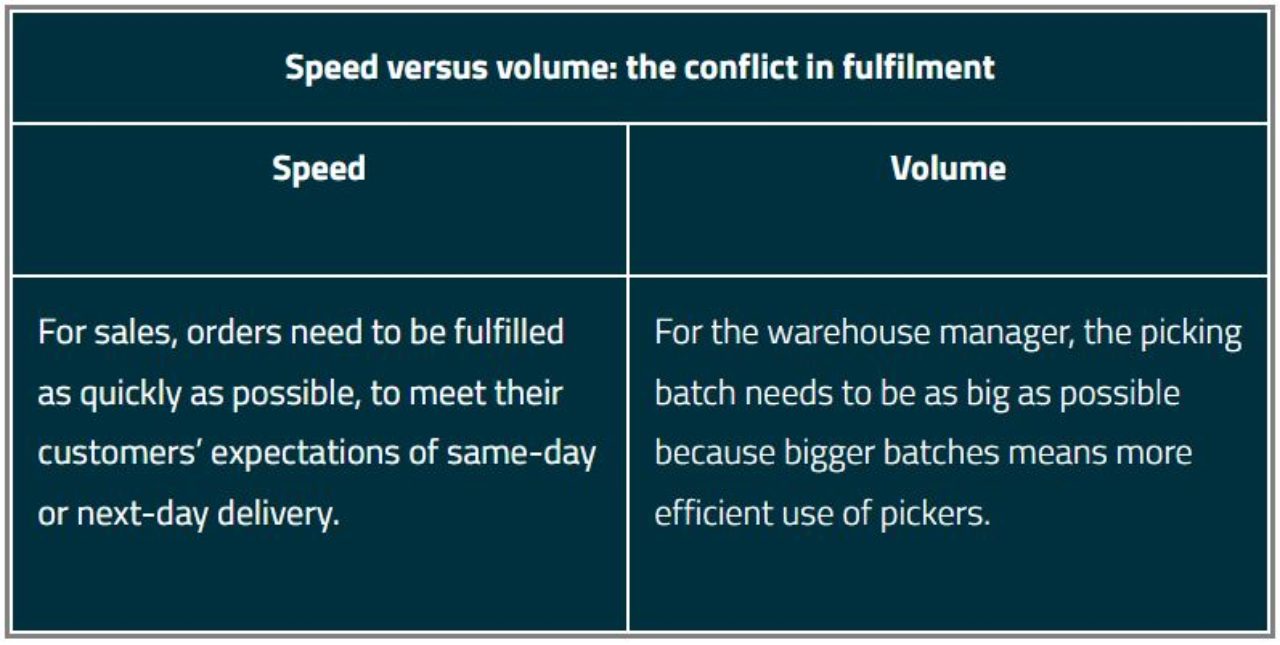

La forma más fácil de manejar estos pequeños pedidos fue a través de la «creación de lotes» o la «creación de lotes en el picking». La práctica permite a los preparadores de pedidos recoger varios artículos de varios pedidos al mismo tiempo, de modo que los artículos de un solo pedido se puedan dividir entre varios preparadores de pedidos. Cada preparador de pedidos trabaja solo en un área específica, sin la necesidad de rastrear de un lado a otro a través de los pasillos para recoger artículos más tarde. Los artículos de un solo pedido se consolidan luego durante la clasificación.

Lo nuevo aquí es la forma en que se recogen los pedidos en lotes y lo que sucede antes de la clasificación.

La recolección de existencias para lotes se puede aplicar a cualquier tipo de tecnología de clasificación, ya sean paredes de clasificación manuales, clasificadores de bucle de banda cruzada o clasificación de sistema de bolsas. Sin embargo, para las paredes de clasificación o los clasificadores de bucle, el tamaño del lote, o el número de pedidos manejados, está limitado a la capacidad del lote del sistema de clasificación, mientras que para la clasificación de bolsas el único límite es el número de artículos que puede contener el buffer.

2. El lote de clasificación

En comparación, el lote de clasificación es una característica inherente a la tecnología de clasificación de bolsas y es completamente diferente del lote de picking (por las razones mencionadas anteriormente).

Dicho esto, debemos enfatizar aquí que la recolección de existencias para lotes influye en la eficiencia del picking y en el tamaño que debe tener el buffer de lote (abordaremos esto más adelante).

El buffer de lote

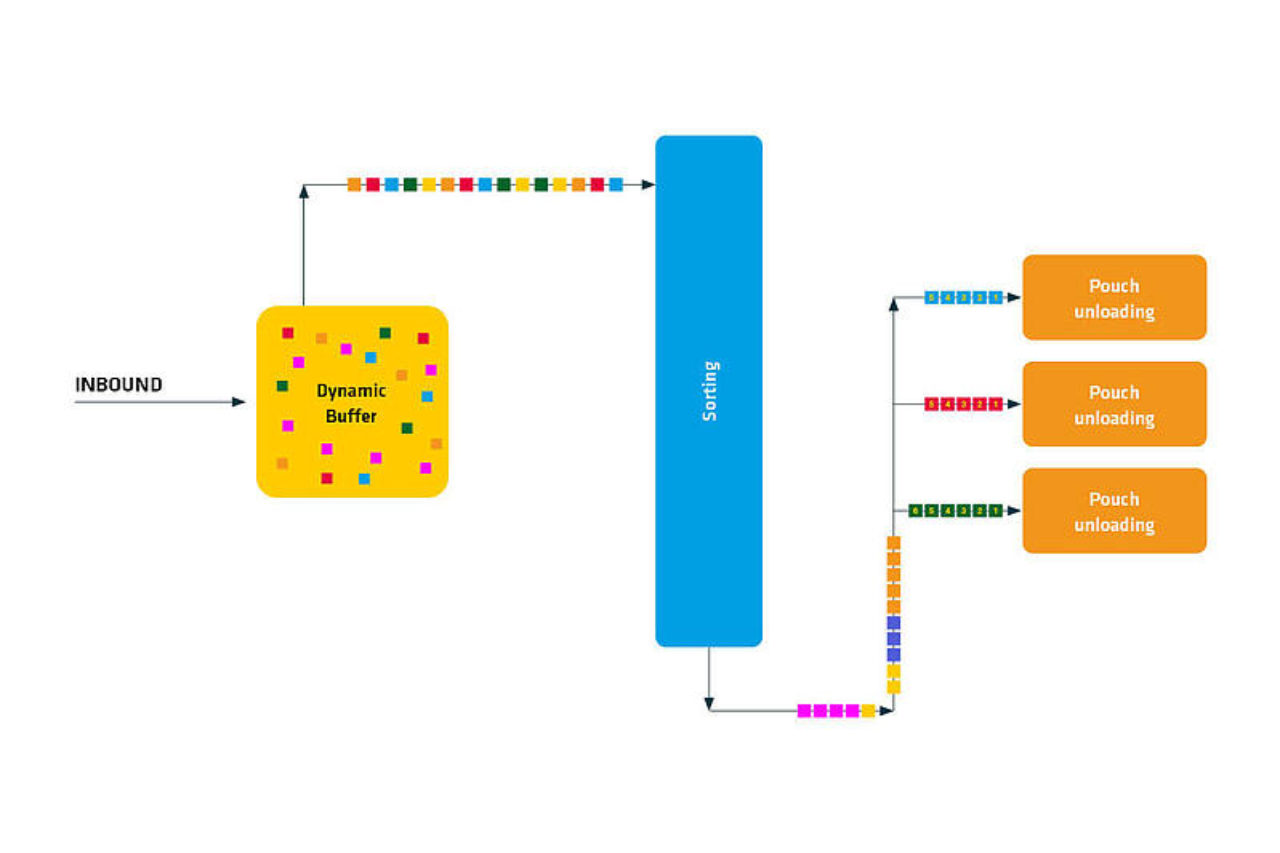

En el sistema de clasificación de bolsas, el buffer de lote (también conocido como ‘buffer de lote dinámico’) se denomina así porque crea el lote de clasificación.

Los artículos recuperados del picking se introducen en el sistema de clasificación donde se mantienen en un buffer de lote hasta que se han reunido todos los artículos, un artículo por bolsa. Las líneas de lote circulares suelen contener dos lotes de picking, cada uno de los cuales consta de una mezcla de pedidos. El sistema confirma que todos los artículos del lote están presentes en el buffer donde permanecen hasta que se necesitan, antes de que los artículos se envíen a través de la clasificación matricial basada en algoritmos.

Al colocar los pedidos primero en el buffer de lote dinámico, se ‘almacenan por adelantado’, al contrario de, por ejemplo, una creación de lotes manual basada en paredes de clasificación o un proceso de clasificación de bucle donde los pedidos solo se construyen después de que los artículos se descargan en compartimentos dentro de los conductos de destino. Con el proceso de almacenamiento en buffer de lotes dinámico inherente a la tecnología de bolsas, los pedidos dentro de un lote de picking también se pueden priorizar, por ejemplo, de acuerdo con los plazos límite. Y el espacio para el buffer está en el aire y no en compartimentos en el suelo donde ocupa espacio.

La clasificación matricial

La clasificación matricial del sistema de bolsas, una característica que no se encuentra en otros sistemas de clasificación, determina entonces el lote de clasificación. La clasificación utiliza el algoritmo Radix, un algoritmo de clasificación cuyos parámetros establece el proveedor del sistema de bolsas. Por ejemplo, el algoritmo de BEUMER Group clasifica seis carriles de artículos tres veces. En otras palabras, 6x6x6 o un total de 216 artículos (o 216 bolsas, ya que cada artículo se coloca en su propia bolsa) se clasifican en un lote de movimiento giratorio.

Hay tres pasos en la clasificación matricial, lo que básicamente significa que los artículos entran sin un orden particular y salen en perfecto orden.