Von Guido Hesse, FAM

ENTWICKLUNG DES MINENTRANSPORTS

Der Mensch fördert seit mehr als tausend Jahren Materialien wie Eisen- und Kupfererze. Die Technologie, die zur Verfügung steht, um diese Materialien von der Förderstelle zu den Orten zu transportieren, an denen sie verarbeitet werden können, und dann weiter zu ihrem endgültigen Verwendungsort, hat sich im Laufe der Zeit schrittweise weiterentwickelt.

Pferde und Maultiere wichen bereits im 16. Jahrhundert dem Schienentransport, und Minenwagen wurden bis ins frühe 20. Jahrhundert eingesetzt. Der erste Muldenkipper erschien erst in den 1930er Jahren. Das Design wurde speziell entwickelt, um der zunehmend industrialisierten Natur des Bergbaus Rechnung zu tragen, und entwickelte sich im Laufe des 20. Jahrhunderts weiter, um Leistung und Nutzlast zu erhöhen. Heute verlassen sich die meisten Bergwerke auf große Flotten von ‚Monster‘-Schaufel-/Muldenkippern als bewährte Methode, um Schüttgüter zu bewegen.

Der wachsende Anstoß, die Umweltauswirkungen zu reduzieren und den Bergbau nachhaltiger und effizienter zu gestalten, ohne die Kosten massiv zu erhöhen, stellt diese auf Lkw basierende Transportart jedoch in Frage.

DAS PROBLEM MIT LKWS UND DIE ZUKUNFT DES SAUBEREN BERGBAUS

Dieselbetriebene Lkw verursachen eine geringe Nachhaltigkeit und hohe Emissionen und verbrauchen zudem viele natürliche Ressourcen wie Gummi für Reifen – keine ideale Kombination für eine Branche, die ihre Umweltleistung und die Effizienz des Bergbaus verbessern will. Die Abhängigkeit von Lkw bedeutet, dass Bergwerke Zuschlagstoffe mit einem hohen CO2-Fußabdruck produzieren. Während der Einsatz von Hybridfahrzeugen die CO2-Emissionen je nach Minengröße etwas reduzieren kann, sind sie noch keine dauerhafte Lösung und unterstützen kein sauberes und nachhaltiges Bergbaumodell oder einen effizienten Minenbetrieb.

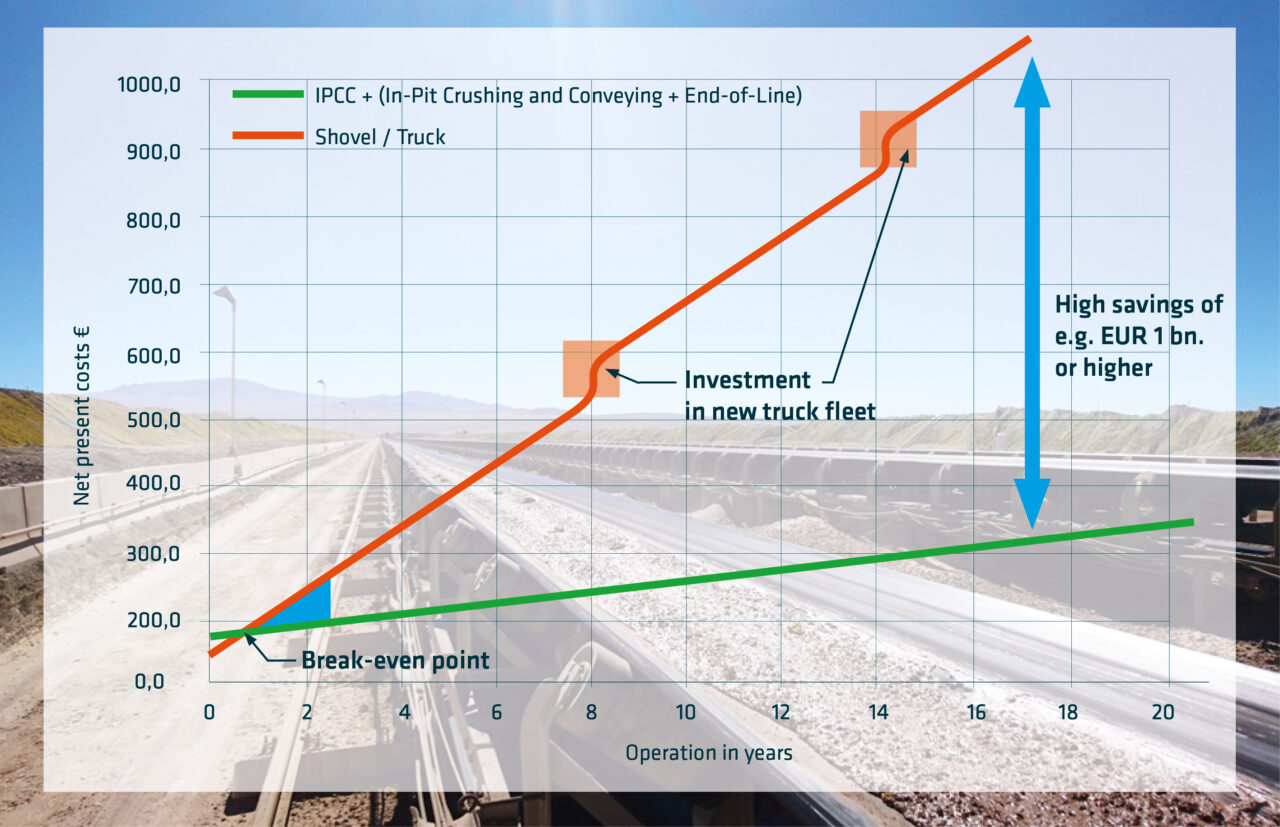

Zusätzlich zu den Kosten für den Planeten müssen wir die Kosten für das Bergbauunternehmen berücksichtigen. Die Einrichtung einer Lkw-Flotte ist eine teure Angelegenheit. Ein einzelner großer Schwerlastwagen kann mehrere Millionen Euro kosten. Darüber hinaus müssen ganze Straßennetze gebaut und instand gehalten werden, und es ist ein Servicestandort erforderlich, um die Flotte instand zu halten und Instandsetzung durchzuführen.

Lkw stellen nicht nur hohe Investitionskosten dar: Auch die Betriebskosten, die mit dem Betrieb einer Flotte verbunden sind, sind beträchtlich. Ein Lkw kann in einem Jahr typischerweise mehr als 120.000 Meilen über unwegsames Gelände und unbefestigte Straßen zurücklegen. Feldservice und Support, um eine Flotte betriebsbereit zu halten, können bis zu 15-20 % der Kosten für Minenausrüstung ausmachen. Der Verschleiß bedeutet, dass große Schwerlastwagen im Allgemeinen alle 8 bis 10 Jahre ersetzt werden müssen – drei- oder viermal während der Lebensdauer der Mine. Die Effizienz von Lkw nimmt nach den ersten Jahren drastisch ab, so dass die Instandhaltung- und Ersatzkosten daher einen erheblichen Overhead darstellen – insbesondere, wenn mehrere Lkw für den Volumentransport benötigt werden.

Weitere Nachteile im Zusammenhang mit Lkw sind ineffiziente Routenführung (aufgrund von Faktoren wie Sicht, Bremswegen und Minentopographie), hohe Staubbelastung, Lärmemissionen und Sicherheitsrisiken sowie potenzielle Störungen aufgrund ungünstiger Wetterbedingungen.

Alles in allem ist es an der Zeit für einen Paradigmenwechsel in der Art und Weise, wie wir die nachhaltige Minenplanung und den Betrieb im 21. Jahrhundert angehen.