Der große Vorteil der Verwendung von Hochregalen besteht darin, dass sie die gleiche Speicherkapazität wie die herkömmlichen Lagergassen oder -schleifen haben, aber wesentlich weniger Platz beanspruchen.

Beispielsweise benötigt ein flexibles Regalsystem mit einer Kapazität von 800 Gepäckstücken nur 730 m2, während ein herkömmliches Lagergassensystem mit den gleichen 800 Gepäckstücken 1200 m2 benötigt. Rack-basierte Lager können bis zu 50 Prozent an wertvoller Stellfläche einsparen und Platz für größere Lager zur Aufnahme von mehr Gepäckstücken bieten.

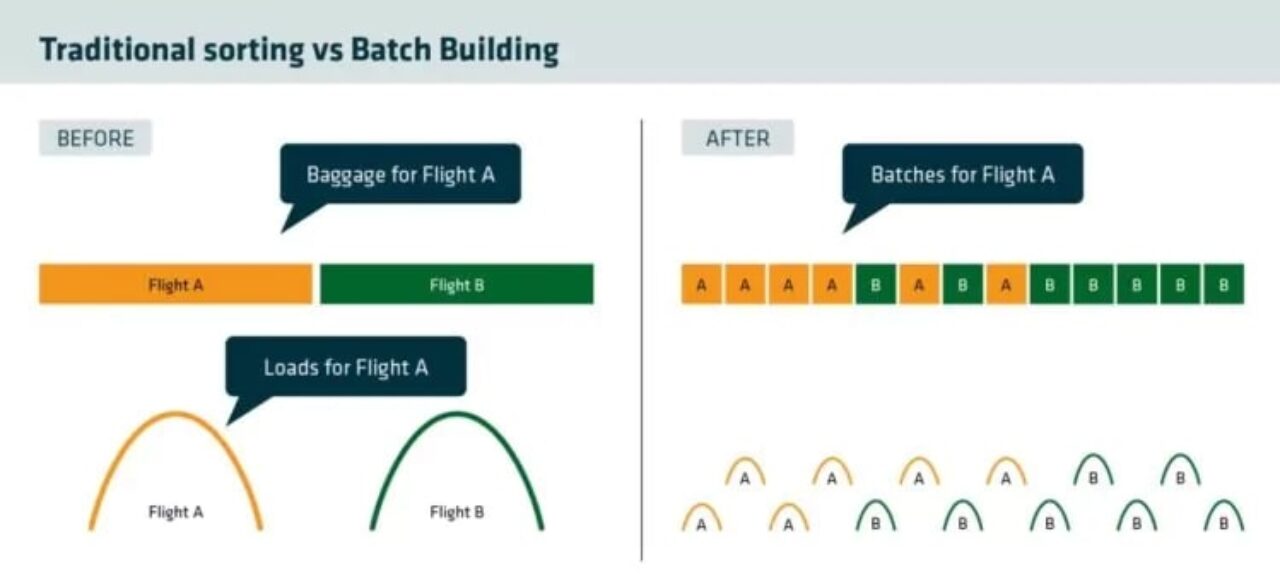

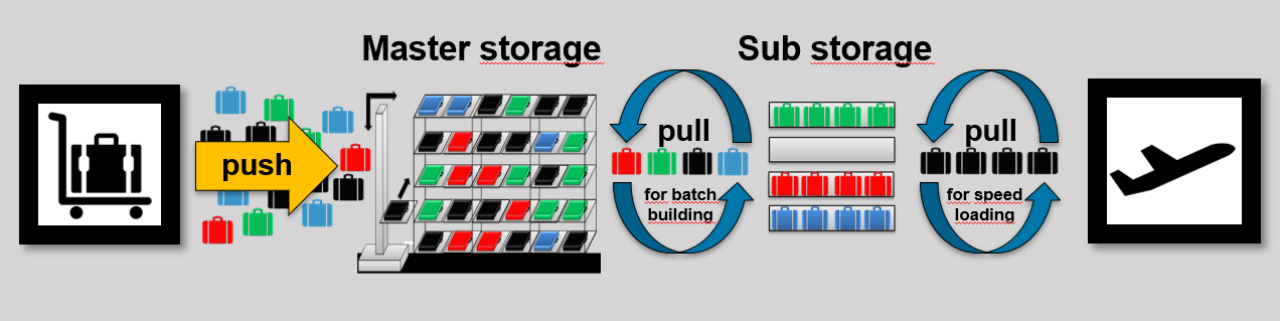

Wenn Regalsysteme mit der Praxis der Batch-Erstellung kombiniert werden, können EBS-Systeme in Mehrfachgepäcklager umgewandelt werden. EBS-Systeme sind also mehr als nur Frühgepäcklager und können vollständig in dynamische Lagersysteme für leere Behälter, Waren für den Einzelhandelsbereich und On-Demand-Lager umgewandelt werden. Es bietet den Passagieren auch Check-in-Flexibilität und bietet mehr persönliche Auswahl und Komfort.

Teilautomatisierung der Verladung von Gepäckstücken

Die automatisierte Verladung von Gepäckstücken in ULDs oder Dollies trägt ebenfalls zur Optimierung des Gepäckbereitstellungsprozesses bei. Teilautomatisierte Verladegeräte ermöglichen das schnelle Verladen von Gepäckstücken mit hoher Effizienz und verbesserter Ergonomie.

Ein teilautomatisiertes Verladegerät ermöglicht es einem einzelnen Bediener, einen gesamten Fluss oder Batch von Gepäckstücken mit einem einfachen Joystick zu steuern, während er sie in einen Dolly oder Container verlädt. Diese Geräte ermöglichen kürzere Verladezeiten, sodass Gepäckabfertiger eine höhere Anzahl von Gepäckstücken bearbeiten können. Sie reduzieren auch das Verletzungsrisiko für Bediener, das durch sich wiederholendes oder schweres Heben verursacht wird.

Da beim Einsatz teilautomatisierter Geräte weniger manuelle Handhabung erforderlich ist, kann der Flughafen seine Gesamtsicherheit erhöhen und das Risiko von Schäden an Gepäckstücken verringern.

Fazit

Die Schaffung größerer Effizienz in der Gepäckabfertigung beschränkt sich nicht nur auf den Sortierbereich des Prozesses. Systemoptimierungen können auch nachgeschaltet in den Lager- und Bereitstellungsbereichen mit neuen Ansätzen und Technologien vorgenommen werden. Die Automatisierung kann zusammen mit der Einführung von Praktiken wie der Batch-Erstellung und der Rack-basierten dynamischen Lagerung zu rationalisierteren und produktiveren Bereitstellungsbereichen führen, die mit einem sehr effektiven Pull-Prozess arbeiten.