Daher ist es an der Zeit, ernsthaft zu überlegen: Sollte ICS die bevorzugte Wahl anstelle der Kippschalen-Loopsortiertechnik sein?

Die Systeme verstehen

Bevor wir abwägen, für welche Szenarien sich der Cross-Belt und das ICS am besten eignen, werfen wir einen kurzen Blick auf die beiden Technologieplattformen und ihre wichtigsten Eigenschaften.

ICS vs. Loopsorter im Allgemeinen

Loopsorter laufen in einem vollständig geschlossenen und kontinuierlichen Kreislauf. Wenn eine Tasche den Zielpunkt erreicht, wird das tragende Querband oder die Kippschale aktiviert, um die Tasche zur Gepäckaufgabe zu entladen. Der Loopsorter bietet eine höhere Kapazität als ICS, ist aber in der Flexibilität der Gepäckabfertigung eingeschränkt. Da er durch das Loop-Design vollständig blockiert ist, muss der gesamte Sorterkreislauf in Betrieb sein, selbst für nur eine einzige Tasche und selbst in Zeiten geringer Auslastung.

ICS hingegen verfügt über Carrier, die unabhängig voneinander laufen. Dieses System bietet eine höhere Flexibilität bei der individuellen Gepäckabfertigung und Lastverteilung aufgrund der Redundanz und der verschiedenen Möglichkeiten der Routenführung.

Die Rahmen von Loopsortiersystemen können so konstruiert werden, dass sie sich neigen und absenken, um sie bei Bedarf an die Gebäudepläne anzupassen. Ihre Carrier sind für kleine und Normgröße Gepäckstücke ausgelegt.

ICS bietet einen modulareren Ansatz für Design und Raumeffizienz. Um das Gebäude optimal zu nutzen, läuft das ICS in „3D“, d. h. in alle Richtungen, auch vertikal. Das ICS hat auch eine größere Kapazität für Gepäckvariationen, da es kleine, Standard- und übergroße Gepäckstücke auf derselben Linie abfertigt.

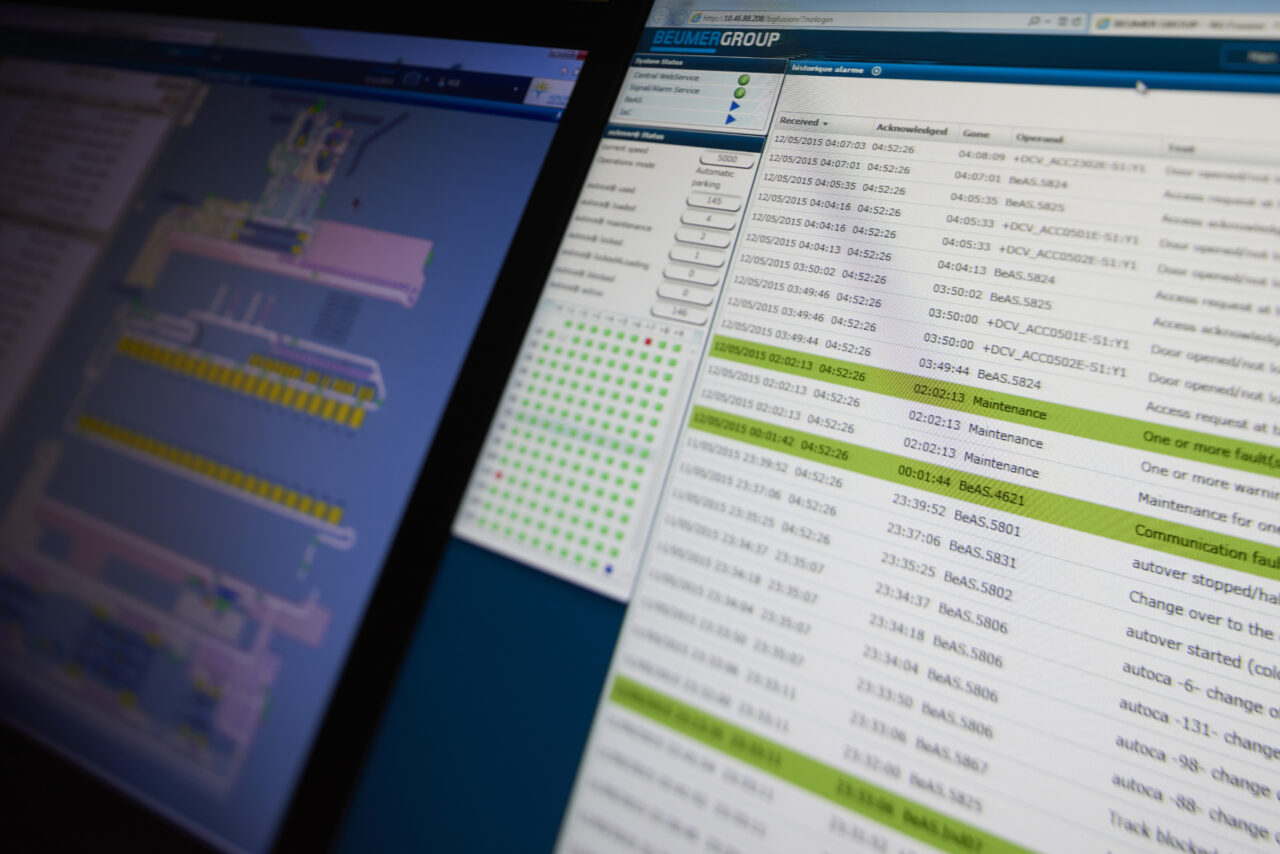

Wenn ein Loopsorter-System eine Funktionsstörung hat, ist der gesamte Kreislauf betroffen – ein einziger mechanischer Fehler kann das gesamte System zum Erliegen bringen. Obwohl die besten Loopsorter-Systeme datengesteuerte, zustandsorientierte Überwachungswerkzeuge bieten, die bessere Wartungspläne ermöglichen und die Betriebsteams rationalisieren, ist die Wartung von Loopsortern immer noch auf das nicht-operative Fenster in der Nacht beschränkt, wenn das System zum Stillstand gebracht werden kann.

Beim ICS arbeitet jeder Carrier unabhängig. Eine Funktionsstörung oder ein Fehler führt zu einer sofortigen Umleitung der Carrier, so dass der Gepäckabfertigungsbetrieb fortgesetzt werden kann. In einem behälterbasiertem ICS, bei dem sich die Intelligenz in der Spur befindet, kann der notwendige Teil des Systems für die Instandhaltung abgeschaltet werden, während der Rest des Systems in Betrieb bleibt.

Beide Arten von ICS bieten eine deutlich verbesserte Betriebszeit und weniger Betriebsunterbrechungen, insbesondere während der Spitzenzeiten. ICS-Systeme erfordern im Allgemeinen auch weniger Instandhaltung, und wenn diese erforderlich ist, kann sie während der normalen Betriebszeiten durchgeführt werden.

ICS vs. Cross-Belt-Loopsorter im Besonderen

Können Cross-Belt-Loopsorter-Systeme eine Lösung für BHS-Anforderungen bieten? Die Antwort lautet „vielleicht“; dieser Gurtsystemtyp kann verpackte, reibungsintensive Gepäckstücke leichter sortieren und verfügt über ein geschlossenes Deckdesign zwischen der Gurteinführung und den Carriern. Da die Cross-Belt-Plattform eine relativ flache, unauffällige Entladung aufweist, kann sie in sehr speziellen Umgebungen mit strengen Höhenbeschränkungen attraktiv sein. Das ist jedoch der Umfang der Vorteile, die die Bandfunktion einem Loopsorter-System für die Gepäckabfertigung hinzufügen kann.

Wenn Reibungs- und Höhenbeschränkungen ein erhebliches Problem für einen Flughafen darstellen, bietet die ICS-Technologie mit ihrem reibungslosen Transfer, der geringen Bauhöhe und der engen vertikalen Integration genau die gleichen Vorteile.