Por Guido Hesse, FAM

EVOLUCIÓN DEL TRANSPORTE MINERO

Los seres humanos llevan extrayendo materiales como el hierro y los minerales de cobre desde hace más de mil años. La tecnología disponible para transportar estos materiales desde el punto de extracción hasta los lugares donde pueden procesarse y, a continuación, hasta su punto final de uso ha evolucionado gradualmente con el tiempo.

Los caballos y las mulas dieron paso al transporte ferroviario ya en el siglo XVI y las vagonetas siguieron utilizándose hasta principios del siglo XX. El primer camión volquete no apareció hasta la década de 1930. Desarrollado específicamente para abordar la naturaleza cada vez más industrializada de la minería, el diseño evolucionó a lo largo del siglo XX para aumentar la potencia y las cargas útiles. Hoy en día, la mayoría de las minas confían en grandes flotas de ‘monstruosos’ camiones de pala/volquete como el método probado y de confianza para mover cargas a granel.

Sin embargo, el creciente impulso para reducir los impactos medioambientales y hacer que las operaciones mineras sean más sostenibles y eficientes sin aumentar masivamente los costes está desafiando este modo de transporte basado en camiones.

LOS PROBLEMAS DE LOS CAMIONES Y EL FUTURO DE LA MINERÍA LIMPIA

Los camiones diésel ofrecen una baja sostenibilidad y altas emisiones, además de consumir muchos recursos naturales como el caucho para los neumáticos, lo que no es una combinación ideal para un sector que pretende mejorar su rendimiento medioambiental y la eficiencia de la mina. La dependencia de los camiones significa que las minas están produciendo áridos con una elevada huella de carbono. Si bien el uso de vehículos híbridos puede reducir algo las emisiones de CO2, dependiendo del tamaño de la mina, aún no son una solución permanente y no apoyan un modelo de minería limpia y sostenible ni una operación minera eficiente.

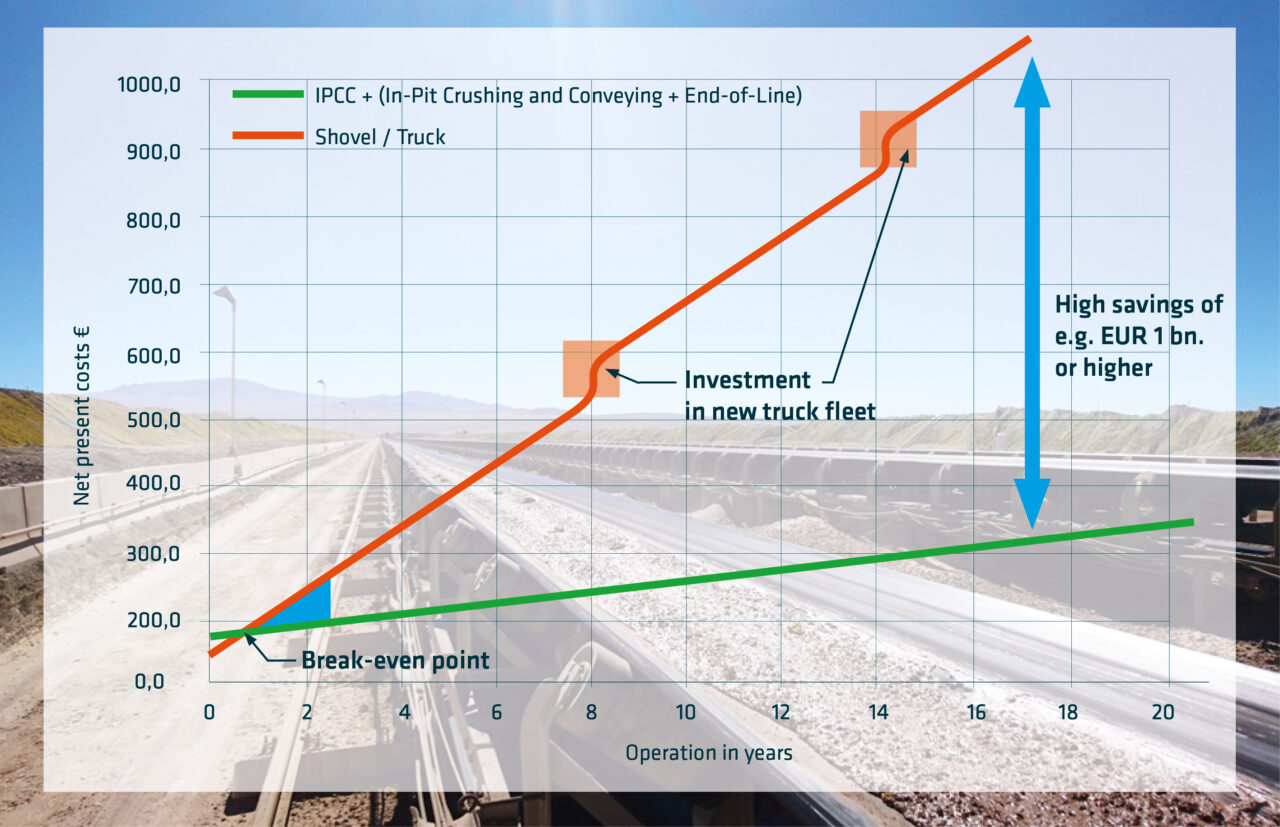

Además del coste para el planeta, tenemos que tener en cuenta el coste para la empresa minera. Establecer una flota de camiones es un ejercicio caro. Un solo camión de gran tonelaje podría costar varios millones de euros. Además, es necesario construir y mantener redes de carreteras enteras, y se requiere un lugar de servicio para mantener y reparar la flota.

Los camiones no solo representan un alto coste de capital: los costes operativos asociados al funcionamiento de una flota también son considerables. Un camión puede recorrer normalmente más de 190.000 kilómetros al año por terrenos accidentados y caminos de tierra. El servicio y el soporte sobre el terreno para mantener una flota operativa pueden representar hasta el 15-20% de los costes de los equipos de la mina. El desgaste significa que los grandes camiones de gran tonelaje generalmente necesitan ser reemplazados cada 8 a 10 años, tres o cuatro veces durante la vida útil de la mina. La eficiencia de los camiones disminuye drásticamente después de los primeros años, por lo que los costes de mantenimiento y sustitución son, por tanto, un gasto general importante, sobre todo cuando se necesitan varios camiones para el transporte de volumen.

Otros inconvenientes asociados a los camiones son el enrutamiento ineficiente (debido a factores como la visibilidad, las distancias de frenado y la topografía de la mina); la elevada contaminación por polvo, las emisiones de ruido y los riesgos para la seguridad; y las posibles interrupciones debidas a las condiciones meteorológicas adversas.

Teniendo todo en cuenta, ha llegado el momento de un cambio de paradigma en la forma en que abordamos la planificación y las operaciones mineras sostenibles en el siglo XXI.