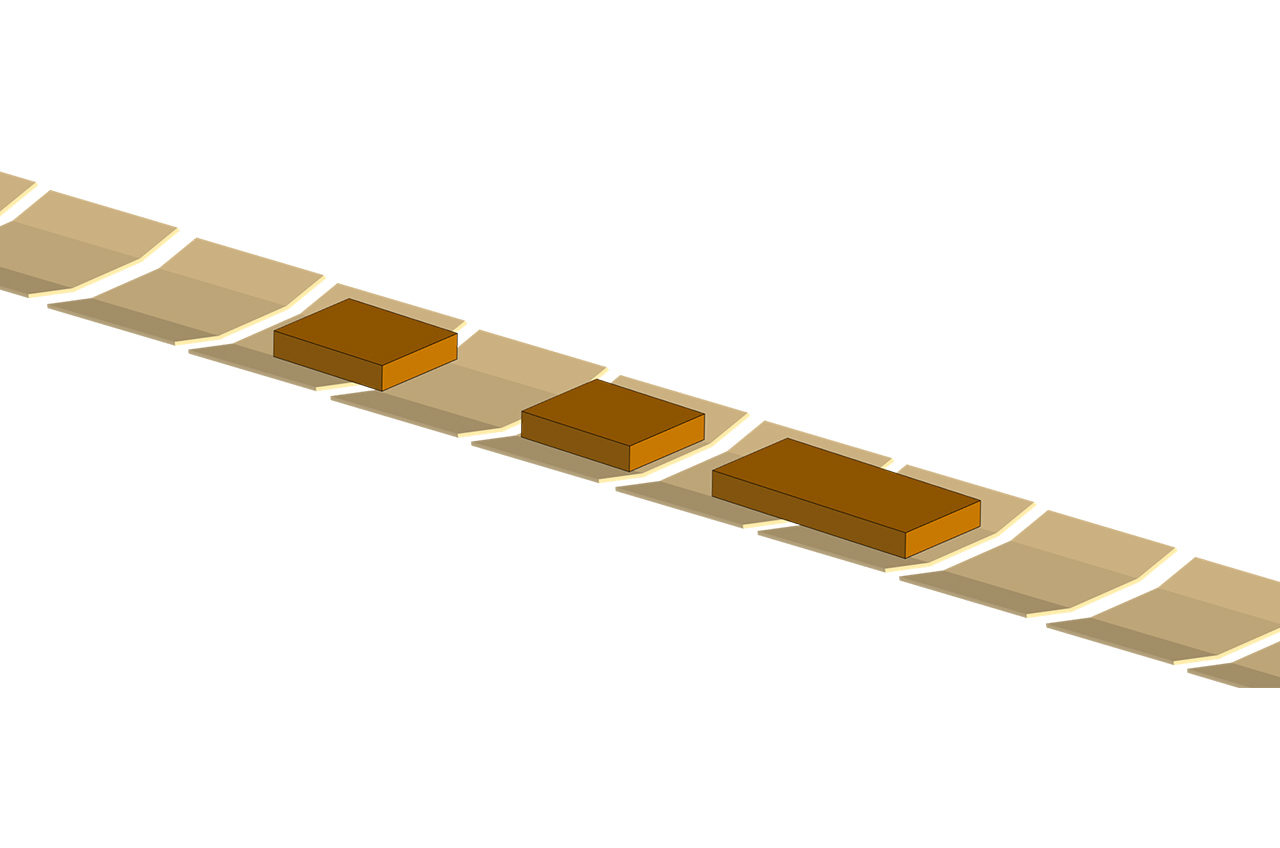

El paquete de la izquierda está ocupando dos transportadores a pesar de ser lo suficientemente pequeño como para caber en un solo transportador. El análisis de datos hizo que la empresa se diera cuenta de que este error se estaba produciendo con bastante frecuencia, ya que los paquetes se colocaban incorrectamente en la línea de alimentación. Una valiosa información que hizo que la empresa enseñara a los operarios a colocar los paquetes correctamente.

Problemas:

- Un gran número de artículos recirculados

- Demasiados artículos con una ocupación de transportador muy alta

- Una gran cantidad de artículos en el área de manipulación manual que necesitan ser reelaborados

La forma en que ocurrieron los incidentes era esencialmente un misterio. A simple vista, el sistema de clasificación parecía funcionar bien. Pero al mismo tiempo, la capacidad era menor de lo que debería ser.

Así que el distribuidor de CEP contrató a un proveedor de sistemas y comenzó a recopilar datos.

Los datos revelaron que los artículos se recirculaban porque la tolva estaba llena o en un proceso de intercambio. Al saber esto, la empresa pudo realizar dos ajustes importantes en su operación:

- Duplicar los recursos asignados al 10 por ciento de las tolvas con el mayor flujo de paquetería

- Implementar la asignación dinámica de recursos al 90 por ciento restante de los destinos de flujo

Estos dos ajustes dieron como resultado una gran reducción de los paquetes recirculados. Simplemente operando el sistema de clasificación de una manera más eficaz. Sin gastar dinero en ninguna maquinaria nueva.

Gracias al análisis de datos, el centro de distribución se dio cuenta de otra cosa sorprendente:

La mayoría de los artículos introducidos en dos transportadores eran en realidad lo suficientemente pequeños como para caber en un solo transportador, pero se habían colocado mal en la línea de alimentación. Resultó que el centro de distribución pudo reducir significativamente el número de ocupaciones de dos transportadores centrándose en la formación de los operarios para que colocaran los artículos correctamente.

«El centro de distribución pudo reducir significativamente el número de ocupaciones de dos transportadores.»

Menos reelaboración gracias a mejores datos

La empresa se enfrentó a otro reto operativo: el insuficiente intercambio de datos de paquetería provocó grandes cantidades de reelaboración.

Al comparar las razones de la reelaboración con los datos de los paquetes, el centro de distribución identificó que el EDI (Intercambio Electrónico de Datos) era a menudo demasiado tardío, incorrecto o totalmente defectuoso. Con varios paquetes, la calidad del código de barras era deficiente o el contenido a menudo incorrecto.

Llevando su análisis de datos un paso más allá, la empresa trazó el vínculo entre los artículos no leídos y los expedidores/clientes. A continuación, los clientes se clasificaron en función de la calidad del EDI que podían proporcionar.

Esta información allanó el camino para un diálogo entre la empresa de CEP y los clientes para determinar una solución al problema. Además, la empresa de CEP ahora tenía datos para alinear el coste por entrega con la calidad del EDI.

El resultado fue un mejor EDI, que proporcionó un proceso de paquetería más fluido con mucha menos reelaboración e intervenciones del operador.

Obtenga la visión completa: Lea la guía de digitalización para distribuidores de paquetería.

Caso n.º 3: Distribución de paquetes B2C estándar con la velocidad de entrega como foco

Este caso trata de un centro de distribución de comercio electrónico B2C prototípico.

Sus clientes son tiendas web y el usuario final (receptor) es un consumidor. La velocidad de entrega y el mantenimiento del coste por paquete en la medida mínima son dos prioridades clave.

Un ejemplo curioso este, y también un ejemplo de lo valiosos que pueden ser los datos para una empresa de CEP.

Este centro de distribución tenía un sistema de clasificación que constaba de dos clasificadores y ambos clasificadores presentaban unos niveles de capacidad realmente desconcertantes.

Los dos sistemas de clasificación funcionaron extremadamente bien, con una utilización cercana a la capacidad teórica. Pero la alta utilización del sistema no se reflejó en una productividad igualmente alta.

Unos números de utilización impresionantes son una cosa, pero algo no iba bien. El centro de distribución se enfrentaba a dos problemas.