Comprender el papel del picking goods-to-person y dónde encaja la clasificación

A medida que el crecimiento del comercio electrónico continúa acelerándose, el picking eficiente en el almacén es más importante que nunca.

A medida que el crecimiento del comercio electrónico continúa acelerándose, el picking eficiente en el almacén es más importante que nunca.

Descargo de responsabilidad: este texto se escribió originalmente en inglés y se tradujo mediante inteligencia artificial.

Sin embargo, a pesar del aumento en la adopción de la automatización, alrededor del 80 por ciento de los centros logísticos de almacén todavía dependen de procesos de picking manuales.

Para envíos a granel, esto podría funcionar. Pero para operaciones con un alto rendimiento y un gran número de SKU, particularmente en moda o comercio electrónico, el picking manual requiere mucho tiempo, mano de obra y es propenso a errores.

Por ejemplo, no hay forma de que los procesos manuales puedan soportar el tipo de escala que se ve en el Black Friday en los EE. UU., cuando se estima que se envían 200 millones de paquetes en solo tres días, con la velocidad, precisión y eficiencia necesarias.

Si bien una variedad de soluciones de automatización pueden abordar los desafíos anteriores, este artículo analizará específicamente los sistemas goods-to-person (GTP) con elementos de clasificación que ofrecen una solución integrada para el picking en todos los centros de WD.

Un sistema de picking GTP minimiza el tiempo dedicado a caminar por el centro, acelera el procesamiento y, lo que es crucial, se integra con otras tecnologías para respaldar un flujo de pedidos fluido y de alta velocidad.

Para los gerentes de centros logísticos que están llevando a cabo actualizaciones operativas, los sistemas GTP son clave para permitir un flujo de materiales automatizado y optimizado.

Como sugiere el nombre, el picking GTP lleva los productos directamente a los operarios del almacén, eliminando la necesidad de que una persona alcance los productos.

Esto elimina las ineficiencias, reduce el tiempo de picking hasta en un 70 por ciento, aumenta la precisión de los pedidos, reduce las devoluciones y proporciona un picking de alta velocidad.

Además, libera espacio con almacenamiento vertical, se escala rápidamente durante los períodos pico y minimiza la fatiga de los trabajadores y los errores manuales.

Hay varios tipos de tecnologías GTP disponibles:

Todos los sistemas enumerados comparten un rasgo común: recuperan productos y los presentan a un picker (o directamente a los procesos de salida), después de lo cual el contenedor se devuelve al almacenamiento.

En algunas configuraciones totalmente automatizadas, los productos seleccionados nunca son tocados por humanos.

Ahora que sabemos qué es un GTP y cómo funciona, lo más importante es comprender los procesos posteriores al GTP. Por lo general, se requieren funciones de valor agregado como la consolidación de pedidos o la clasificación final después del picking.

Si bien las tecnologías GTP manejan el almacenamiento y el picking, son solo una parte del proceso de picking. Una vez que se seleccionan los productos, deben:

Dependiendo de la velocidad de picking, se clasifica como clasificación de alta velocidad o de baja velocidad. Para una clasificación de alta velocidad, los sistemas de clasificación fijos como un clasificador de cinta transversal pueden complementar un GTP y ofrecer una solución totalmente integrada para abordar los procesos posteriores al GTP.

Una configuración GTP integrada ofrece los siguientes beneficios tangibles:

Velocidad y precisión: los clasificadores de alta velocidad procesan hasta 15.000 paquetes por hora con errores mínimos, en comparación con unos pocos cientos en configuraciones manuales

Escalabilidad: especialmente crítica durante los picos estacionales como el Black Friday o los principales lanzamientos de productos

Fiabilidad: la intervención manual reducida significa menos errores, menos período muerto y una mejor satisfacción del cliente

Eficiencia del espacio: los sistemas de almacenamiento vertical maximizan la utilización de las instalaciones

Esencialmente, una solución integrada implementaría un GTP para el picking y un sistema de clasificación para abordar los procesos de consolidación, secuenciación y empaquetado de pedidos.

Es esencial que el concepto de flujo de materiales se comprenda bien al implementar una solución integrada. El flujo de materiales no se trata simplemente de mover mercancías. Más bien, se trata de diseñar todo el flujo para cumplir con los objetivos de tiempo y velocidad en cada etapa, desde el inventario hasta el envío. Cada subsistema debe cumplir con las tasas de rendimiento definidas para garantizar el rendimiento general.

Esto significa mapear todo el flujo, desde el inventario hasta el envío, con objetivos de rendimiento claramente definidos en cada etapa. Cada sistema debe calibrarse para realizar su parte del flujo de materiales sin causar cuellos de botella o tiempo de inactividad.

Por ejemplo, los robots GTP deben liberar los productos lo suficientemente rápido para mantener los clasificadores funcionando a las velocidades objetivo, los transportadores deben poder transportar los productos a un ritmo constante a los clasificadores y, además, los clasificadores deben coincidir con los SLA de envío y los picos de capacidad.

Si alguna parte de esta cadena está desalineada, todo el sistema se ve afectado, y es por eso que es tan importante contar con un integrador de sistemas experimentado a bordo.

Cuando los productos salen de la unidad GTP y entran en un ecosistema más amplio de transportadores, clasificadores, estaciones de empaque y muelles de envío, aquí es donde la integración se vuelve crítica.

Un buen diseño de flujo de materiales abordaría y superaría estos desafíos de integración, como en estos ejemplos:

Un buen diseño de flujo de materiales, y una automatización exitosa, se basa en la digitalización del proceso de picking.

Establece una base sólida de infraestructura digital al implementar esta solución de automatización integrada.

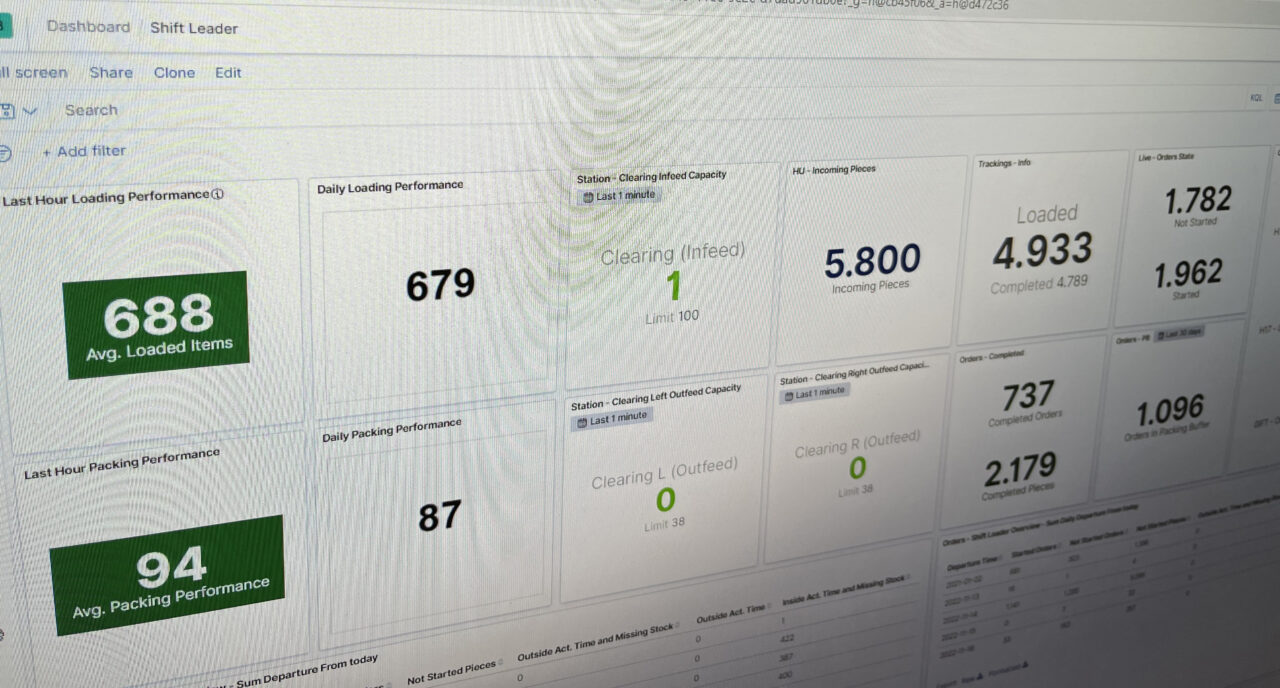

En el corazón de cualquier sistema GTP eficiente están los datos. Ya sea que un gerente de centro logístico esté revisando los KPI de todo el sistema o un técnico esté solucionando problemas en una zona lenta, la disponibilidad de datos es clave para digitalizar el proceso.

La digitalización es la columna vertebral de la automatización, y los datos son la columna vertebral de la digitalización.

La forma en que funciona el sistema es similar a cómo un reloj inteligente recopila los datos de su usuario, por ejemplo, el número de pasos, las horas de sueño, las calorías quemadas, para obtener información útil.

En un almacén con soluciones de automatización, los datos operativos funcionan de la misma manera. Revela dónde se gasta el tiempo, qué procesos están trayecto de marcha en inercia las operaciones y dónde se pueden realizar mejoras.

La digitalización y la automatización pueden abordar:

Para los centros de picking con un alto rendimiento y un gran número de SKU, las soluciones integradas que utilizan tecnología GTP, transporte y clasificación son esenciales. Para que las soluciones integradas funcionen, un diseño de flujo de materiales y una digitalización adecuados son imprescindibles porque el diseño de flujos de materiales integrados es una habilidad especializada que requiere una comprensión profunda tanto de las tecnologías involucradas como de los objetivos comerciales del almacén.

Sin embargo, su verdadero valor solo se realiza cuando se integra a la perfección en el flujo de materiales más amplio, de modo que los transportadores, los clasificadores, el software y las operaciones estén cuidadosamente calibrados para funcionar como uno solo. Esto requiere tener la experiencia adecuada en el diseño del sistema y la gestión del flujo, junto con una comprensión profunda de las tecnologías y los objetivos comerciales. Con esto a bordo, los centros logísticos pueden lograr la velocidad, la escalabilidad y la eficiencia que esperan sus clientes.