La diferencia entre los dos es que las máquinas de inspección utilizadas en los Estados Unidos son más lentas y actualmente aplican un algoritmo con un umbral de detección más bajo.

Es posible que la TSA en sus futuras pruebas reduzca el espacio fijo entre los totes (actualmente 10 pulgadas), lo que aumentará la capacidad de inspección basada en totes. Esta posibilidad nunca estará disponible con el equipaje suelto en las cintas transportadoras, que se fija en 12″.

Pero por el momento podemos decir que la inspección en totes sí reduce la capacidad de inspección en los EE. UU.

Sin embargo, ese no es el final de la historia de la capacidad de inspección.

Reducción de la tasa de error en la inspección

La inspección basada en totes puede reducir la tasa de error en la inspección, lo que impacta positivamente en la capacidad de inspección.

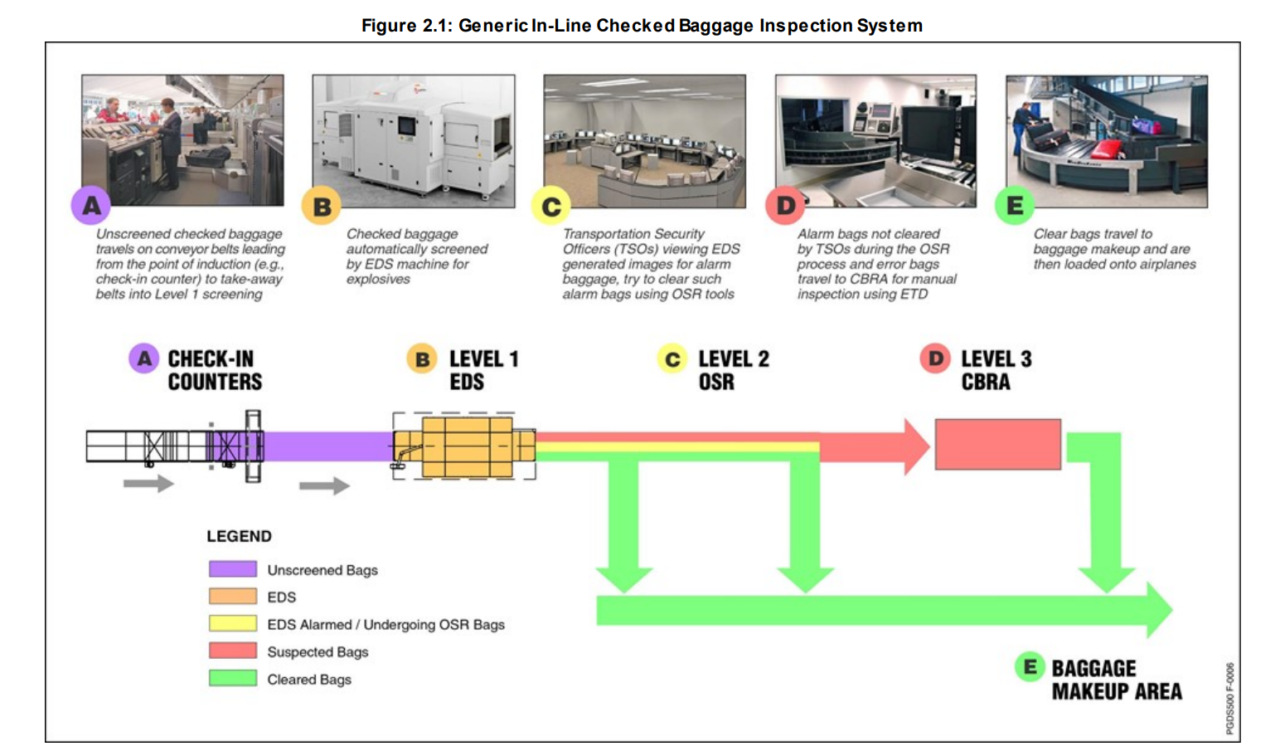

La tecnología del sistema de detección de explosivos normalmente tarda seis segundos por maleta en procesar el 80 por ciento del equipaje, lo que significa que el 20 por ciento del equipaje se enviará a la inspección de nivel 2 (utilizando OSR). Normalmente, se tarda 20 segundos en procesar una maleta en esta fase, ya que las imágenes de cada maleta se procesan manualmente.

De las maletas que llegan para CBRA, el dos por ciento llegará de OSR porque están alarmadas. Un cinco por ciento adicional llegará debido a un error, como una maleta que ha perdido su seguimiento durante el transporte o se ha enrollado en las cortinas de la máquina.

Si la maleta se envía al nivel CBRA, requiere otros cuatro minutos para procesar la maleta y dos personas por máquina para abrir e inspeccionar manualmente la maleta, que se necesitan las 24 horas del día. En otras palabras, dos personas están inspeccionando maletas debido a un error y no a la detección de explosivos.

La inspección en totes, sin embargo, puede eliminar esta tasa de error del cinco por ciento y ahorrar la mano de obra que la acompaña. Debido a que las maletas permanecen en sus totes, no ruedan sobre la cinta y nunca pierden el seguimiento, solo las maletas alarmadas (dos por ciento) pasan a CBRA.

No solo la capacidad de ofrecer una tasa de error reducida permite ahorrar OPEX, sino que también mejora la capacidad de inspección.

El seguimiento al 100 por ciento aumenta la capacidad

Una de las ventajas significativas de un sistema de transporte individual (ICS) basado en totes es su seguimiento al 100 por ciento, lo que significa que menos maletas necesitarán volver a ser inspeccionadas.

Cada maleta se carga en su propio transportador individual al comienzo de su viaje y está ‘casada’ con el transportador durante todo su viaje a través del sistema de transporte y clasificación. La maleta se identifica mediante una etiqueta de identificación por radiofrecuencia (RFID) única incrustada en el tote o bandeja.

Debido a la capacidad de seguimiento al 100 por ciento, la TSA ha permitido que tanto las maletas limpias como las sospechosas corran en la misma línea ICS, ahorrando la necesidad de más cintas transportadoras y aumentando la capacidad de inspección. Esto no es posible en un sistema de cintas transportadoras.