Lafarge Zementwerke GmbH setzt im österreichischen Retznei für die Handhabung alternativer Brenn- und Rohstoffe auf Komplettlösung von BEUMER:

Für einen wirtschaftlichen und nachhaltigen Betrieb setzt die Lafarge Zementwerke GmbH im österreichischen Werk Retznei auf alternative Brenn- und Rohstoffe, um den neuen Kalzinator zu befeuern. Um das ofenfertige Material effizient zu fördern, zu lagern und zu dosieren, beauftragte der Hersteller die BEUMER Group damit, eine individuelle Komplettlösung zu erarbeiten. Kern dieser Systemlösung ist ein U-Förderer: Das Fördersystem transportiert die aufbereiteten Abfälle umweltfreundlich, staubfrei und energiearm.

In der österreichischen Steiermark liegt direkt an der Mur der kleine Ortsteil Retznei. Viele Bewohner in dieser Gegend leben vom Anbau von Weintrauben, Obst, Kürbissen und Bohnen. Der wichtigste Arbeitgeber kommt allerdings nicht aus der Landwirtschaft, sondern aus der Zementproduktion: die Lafarge Zementwerke GmbH, ein Unternehmen von LafargeHolcim mit Hauptsitz in Rapperswil-Jona in der Schweiz. „Zement wird in Retznei schon seit 1908 hergestellt“, sagt Franz Wratschko von den Lafarge Zementwerken, der im Werk Retznei als Investitionsmanager tätig ist. Hatte damals der erste Betreiber des Werks, die Ehrenhausener Portlandzementwerke, eine jährliche Produktion von 4.000 bis 4.500 Waggons, wie in einem alten Bericht steht, beträgt heute die jährliche Produktionsmenge rund 625.000 Tonnen. „Unser Werk gilt als absoluter Wirtschaftsmotor für diese Gegend“, sagt Franz Wratschko.

Lafarge Zementwerke legt nicht nur auf hochwertige Produkte sehr viel Wert, sondern auch auf eine nachhaltige, energieeffiziente und umweltschonende Fertigung. Um Treibhausgase zu reduzieren und Produktionskosten zu senken, setzt das Unternehmen zur Befeuerung des neuen Kalzinators nun vermehrt auf den Einsatz von alternativen Brennstoffen. Statt Kohle und Öl kommen ausschließlich aufbereitete und aussortierte Energiewertstoffe aus der Abfallentsorgung in den Ofen. Dabei handelt es sich um ein bereits niedrig kalorienreiches Material mit einem Brennwert von etwa 14.000 Kilojoule pro Kilogramm. Das stellt eine praktische, kostengünstige und umweltschonende Alternative zur herkömmlichen Deponierung und Verbrennung dar. „Die thermische Verwertung dieser Materialien in Zementwerken bietet aber noch weitere Vorteile“, erklärt Franz Wratschko. „Bei der im Drehrohrofen herrschenden Temperatur von etwa 2.200 bis 2.400 Grad Celsius werden organische Schadstoffe vollständig zerstört. Bei der Verbrennung bleiben keine zu entsorgenden Aschen zurück, und die Verbrennungsrückstände werden vollständig in den Zementklinker eingebaut.“ Der Hersteller beauftragte die BEUMER Group, eine Förderlinie zu installieren, die das Material mit einer Kapazität von 15 Tonnen in der Stunde dem Kalzinator zuverlässig zuführt.

Wirtschaftlich auf ganzer Linie

Um Zementhersteller auf dem Gebiet der alternativen Brenn- und Rohstoffe – die im Englischen Alternative Fuels and Raw Materials (AFR) genannt werden – zu unterstützen, hat die BEUMER Group mit AFR Systems ein eigenes Geschäftsfeld aufgestellt. „Mit unserem Know-how und maßgeschneiderten Systemen können wir unsere Kunden optimal betreuen“, sagt Jan Tuma, Chief Sales Officer bei der BEUMER Group in Tschechien. „Wir haben nicht nur langjährige Erfahrungen auf diesem Gebiet. Wir berücksichtigen auch stets die Kundenwünsche.“ Der Systemanbieter ist so in der Lage, die gesamte Kette von der Annahme und Entladung des Lieferfahrzeugs bis zum Lagern, Fördern und Dosieren der festen Brennstoffe anwenderspezifisch zu liefern und zu installieren. Der Kunde erhält alles aus einer Hand und hat damit nur noch einen Ansprechpartner.

Die alternativen Brenn- und Rohstoffe müssen entsprechende Qualitätsanforderungen erfüllen. So dürfen zum Beispiel nur aufbereitete Abfälle mit einem Mindestheizwert von 22.000 Kilojoule pro Kilogramm und entsprechend niedrigen Schwermetallgehalten verwendet werden. Geliefert wird das Material von Geocycle. Der Entsorgungsdienstleister ist Teil der LafargeHolcim-Gruppe und bereitet im Recycling-Center Retznei Bauabfälle und mineralische Produktionsabfälle für die Klinkerproduktion entsprechend auf. „Das Material, das wir angeliefert bekommen, weist eine Partikelgröße von 120 x 120 x 20 Millimetern und eine Dichte von 100 Kilogramm pro Kubikmeter auf“, beschreibt Jan Tuma. „Der Feuchtigkeitsgehalt liegt bei 30 Prozent.“

Reibungsloser Ablauf

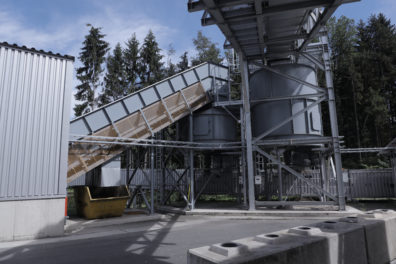

Das ofenfertige Material liefert Geocycle in Schubbodenaufliegern an. Der hydraulisch gesteuerte Schubboden bewegt die Last nach außen auf die Förderanlage. „Alle gelieferten Fördersysteme und die dazugehörigen Ausrüstungen greifen reibungslos ineinander und sichern eine kontinuierliche Brennstoffbeschickung“, beschreibt Jan Tuma. „Dazu haben wir unsere Entladestation BG OptiBulk installiert.“ Ein Kettengurtförderer mit einer Länge von 15 Metern und einer Gurtbreite von 2,8 Metern schafft das Material zu dieser Entladestation auf eine Höhe von 6,6 Metern. Die BG OptiBulk ist mit einem speziellen Gehäuse ausgestattet, das die Umgebung vor Staubaustritt und das Material vor Umgebungseinflüssen schützt. „Wir können mit dieser Station bis zu 150 Kubikmeter Brennstoff in der Stunde entladen“, sagt der BEUMER Experte. Von der Entladestation fällt das Material, das von LKW angeliefert wird, in die Dosierschneckenwaage BG OptiFeed mit einem Behälter von 20 Kubikmetern. Weiteres Brennmaterial des Entsorgungsdienstleisters Geocycle gelangt über die Förderanlage in eine zweite BG OptiFeed mit einem Behälter von 50 Kubikmetern.

„Um das Material kontinuierlich dosieren zu können, haben wir für jeden Materialstrom eine unserer BG OptiFeed installiert“, erläutert Jan Tuma. Die Schneckenförderer mit Wägezellen eignen sich perfekt für ganz unterschiedliche Materialien – also ideal für die kontinuierliche Zuführung von alternativen Brenn- oder Rohstoffen. Weil sich die Schneckenförderer auf den Wägezellen befinden, ist immer ersichtlich, wie viel Material tatsächlich ausgetragen wird. Die Beschickungsgeschwindigkeit auf die weiterführenden Förderelemente beträgt bis zu 15 Tonnen in der Stunde. Ausgelegt ist das System für Schüttdichten von 0,08 bis 0,15 Tonnen pro Kubikmeter, das Regelverhältnis liegt bei 1 : 20, die maximale Zuführgenauigkeit zwischen einem und zwei Prozent. Die komplett geschlossene Dosierschneckenwaage ist zudem vor Staub geschützt. „Wir können damit den nachfolgenden U-Förderer mit bis zu 15 Tonnen Material in der Stunde sicher beschicken“, beschreibt Jan Tuma.

Zuverlässiger Transport in U-Form

Der U-Förderer ist das Herzstück der Gesamtanlage. „Wir evaluierten verschiedene Varianten mechanischer Fördersysteme“, berichtet der BEUMER Fachmann. „Schließlich entschieden wir uns für diese Förderlösung. U-Förderer lassen sich einfach integrieren und eignen sich auch für lange Distanzen und unwegsames Gelände sowie horizontale und vertikale Kurven. Das geförderte Material ist gegen äußere Einflüsse wie Wind, Regen oder Schnee geschützt – und die Umwelt vor potenziellem Materialverlust. Diese Förderlösung eignet sich sowohl für grobstückiges als auch für sehr feines Material. Die Anlage in Retznei hat einen Durchmesser von 250 Millimetern, eine Förderlänge von 253 Metern und bewältigt mit einer Geschwindigkeit von einem Meter in der Sekunde eine Höhe von 32 Metern bei einer maximalen Steigung von über 20 Grad.

„An der Aufgabestelle ist der U-Förderer genauso offen wie ein herkömmlicher Gurtförderer“, beschreibt Jan Tuma. „Eine spezielle Tragrollenkonfiguration bringt den Gurt in eine U-Form.“ So gelangt das Schüttgut zur Abwurfstation. Zum Öffnen des Gurtes wird eine ähnliche Tragrollenkonfiguration wie bei der Formgebung verwendet. U-Förderer haben im Vergleich zum Pipe Conveyor unter anderem deutlich höhere Vorschubraten, weil ein schmalerer Gurt zum Einsatz kommt.

Der U-Förderer übergibt das Material auf einen Doppel-Abzugsschneckenförderer der Baureihe BG OptiLock. Die Luftschleuse dieser Systemlösung schützt den Pyroprozess vor der Falschluft von außen, die in den Verbrennungsprozessen entstehen kann. BG OptiLock ist ebenfalls mit Wägezellen ausgestattet. Der Betreiber hat somit stets die Übersicht über die tatsächliche Materiallast. Der Abzugsschneckenförderer übergibt das Schüttgut kontinuierlich einem Schneckenförderer, der den Kalzinator beschickt. Weil sich das Material entzünden kann, hat der Systemanbieter alle Anlagen, die er geliefert hat, nach ATEX-Richtlinie für die Zonen 21 und 22 ausgeführt.

„Wir sind mit diesem Komplettsystem sehr zufrieden“, resümiert Franz Wratschko von der Lafarge Zementwerke GmbH. „Die Fördersysteme und die dazugehörigen Ausrüstungen greifen reibungslos ineinander und stellen eine kontinuierliche Beschickung mit Brennstoffen sicher.“ Die BEUMER Group konnte zeigen, dass sie bei der Handhabung alternativer Brennstoffe in der Zementindustrie umfangreiche Kompetenz besitzt und Kunden als Partner effizient unterstützen kann – und das innerhalb kurzer Zeit: Der Vertrag für dieses Projekt wurde im Mai 2018 unterzeichnet, in Betrieb genommen wurde die Anlage im Januar 2019.

Unser Engagement für nachhaltige EntwicklungAls unabhängiges Familienunternehmen fühlt sich die BEUMER Group den Prinzipien einer nachhaltigen Entwicklung verpflichtet. Durch starke Partnerschaften haben wir ein tiefes Verständnis für die Nachhaltigkeitsthemen unserer Schlüsselindustrien entwickelt und ermöglichen unseren Partnern, ihre Nachhaltigkeitsziele zu erreichen.Mehr erfahren

Unser Engagement für nachhaltige EntwicklungAls unabhängiges Familienunternehmen fühlt sich die BEUMER Group den Prinzipien einer nachhaltigen Entwicklung verpflichtet. Durch starke Partnerschaften haben wir ein tiefes Verständnis für die Nachhaltigkeitsthemen unserer Schlüsselindustrien entwickelt und ermöglichen unseren Partnern, ihre Nachhaltigkeitsziele zu erreichen.Mehr erfahren