-

- Industry Solutions

-

Airport

- Airport

- Airport Industry

- Project Management

- Baggage Handling System Software and Controls

- Check-In

- Hold Baggage Screening

- Baggage Transport and Sortation Systems

- Baggage Storage and Batch Building Systems

- Make-Up and Unloading Systems

- Baggage Reclaim Systems

- Modernisation Airports

- Airport References

- Building Materials

- Cement / AFR

- Chemical Industry

- Courier, Express & Parcel (CEP)

- E-Commerce

- Minerals & Mining

- Port Technology

- Power Plants

- Fashion

- Consumer Goods

- Retail

- Fertilizer Industry

- Metallurgy

Sustainability made different Our Commitment to Sustainable DevelopmentAs an independent and family-owned company, BEUMER Group is deeply committed to the principles of sustainable development. Through strong partnerships we have developed a deep understanding of the sustainability issues of our key industries and enable our partners to achieve their sustainability goals and targets.Learn more

Our Commitment to Sustainable DevelopmentAs an independent and family-owned company, BEUMER Group is deeply committed to the principles of sustainable development. Through strong partnerships we have developed a deep understanding of the sustainability issues of our key industries and enable our partners to achieve their sustainability goals and targets.Learn more -

- Products & Systems

-

Baggage Handling System

- Baggage Handling System

-

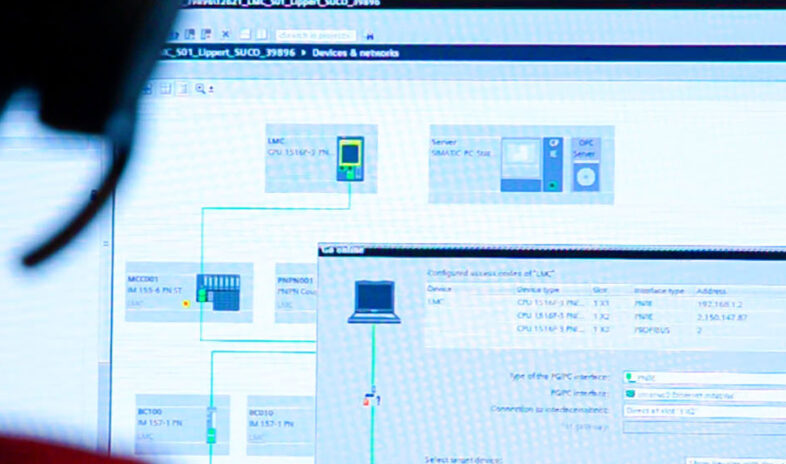

Airport Software Suite

- Airport Software Suite

- Business Intelligence – Learning and planning

- Flight Allocation – Being well prepared

- Handler Tools – Providing the right options

- Maintenance Tools – Providing the right means

- Routing & Sorting – Ensuring an efficient execution

- Supervision – Having the complete overview

- Software – The right partner

- Automated Container Unloader

- Baggage Loader

- Baggage Manipulator

- Baggage Unloader

- CrisBag® Independent Carrier System

- CrisBag® Self Bag Drop

- CrisBelt® Conveyor System

- CrisCheck® Check-In Conveyor

- CrisClaim® Baggage Carousels

- CrisStore® Dynamic Racking Solution

- Security Screening

- Tilt-Tray Loop Sortation System

-

Logistics Systems Technology

- Logistics Systems Technology

- BEUMER Flow Parcel Software Suite

-

Warehouse Control System

- Warehouse Control System

- W&D – Business Intelligence – Learn and Plan Through Insights

- W&D – Maintenance and Service Tools – Have the Right Means

- W&D – Material Flow Control – Enable End-to-End Efficiency

- W&D – Order Fulfilment – Ensure Precision and Boost Efficiency

- W&D – Supervision – Have the Complete Overview

- W&D – Training – Create Skilled and Confident Personnel

- Automatic Parcel Singulator

- BEUMER Tipping Station

- BG Line Sorter

- BG Parcel Belt Conveyor

- BG Sorter® CB Cross-Belt

- BG Pouch System

- BG Sorter® ET Tilt-Tray

-

Conveying Technology

- Conveying Technology

- Air-supported belt conveyor

- Apron Conveyors

- Bucket Elevators

- Components

- Conveyor Systems for Alternative Fuels (AFR)

- Drive Stations

- Feeding Hoppers

- Hopper Cars

- Mobile Conveyors

- Overland Belt Conveyors

- Pipe Conveyors

- Screw conveyor

- Shifting Heads

- Tripper Cars

- Troughed Belt Conveyors

- U-Shape Conveyors

- Opencast Mining Systems

- Stockyard Systems

- Mineral Processing

- Port Technology

- Loading & Unloading Systems

- Filling Technology

- Palletising Technology

- Packaging Technology

- Customer Support

-

- Jobs & Careers

- Press

-

Trade fairs & Events

Discover where you can meet us in person:Whether at trade fairs, conferences or industry events - we are regularly on site to present our solutions and to seek a direct exchange with you.To the events overview

Discover where you can meet us in person:Whether at trade fairs, conferences or industry events - we are regularly on site to present our solutions and to seek a direct exchange with you.To the events overview - Contact