Intralogistik mit Zukunft

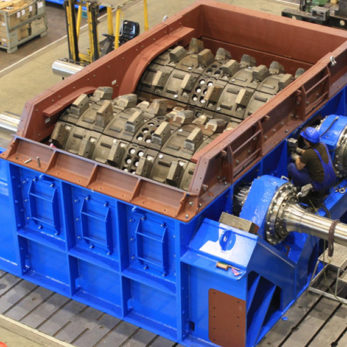

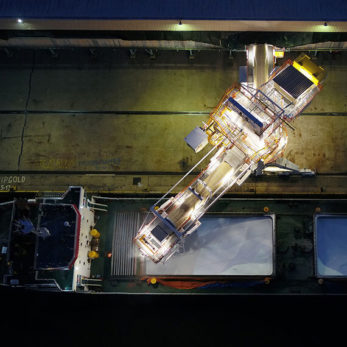

Mit 5.600 Mitarbeiterinnen und Mitarbeitern in über 70 Ländern bieten wir Intralogistiklösungen in den Bereichen Fördern, Verladen, Palettieren, Verpacken, Sortieren und Verteilen.

Mit 5.600 Mitarbeiterinnen und Mitarbeitern in über 70 Ländern bieten wir Intralogistiklösungen in den Bereichen Fördern, Verladen, Palettieren, Verpacken, Sortieren und Verteilen.

Gemeinsam mit Ihnen finden wir die passende Lösung für Ihre individuellen Anforderungen.

Proaktiver Customer Support für Ihre Industrie

Unser Customer Support geht über den Standard hinaus. Wir sind bestrebt, eine langfristige und nachhaltige Partnerschaft aufzubauen und Ihnen während des gesamten Lebenszyklus Ihrer Systeme und Anlagen zur Seite zu stehen und kennen Ihre individuellen Anforderungen, um maximale Zuverlässigkeit und Effizienz zu gewährleisten.

Wir sind rund um die Uhr im Einsatz, um Ihr Partner of Choice zu sein.

„Made different“ ist für uns mehr als nur ein Schlagwort. Es ist ein Unternehmensstil, eine Mission, die unser Wachstum seit drei Generationen leitet. Werden Sie Teil unseres Teams!

Sind Sie auf der Suche nach einer bestimmten Lösung? Sie finden unsere Produkte und Systeme auch hier in unserem Katalog: