BEUMER Group: Trends in der Zementindustrie

BEUMER Vertriebsleiter Kay Wieczorek ist sich sicher: In den kommenden Jahren wird sich in der Zementbranche viel bewegen. COVID-19 macht den persönlichen Austausch mit den Kunden derzeit nahezu unmöglich und mahnt Betreiber bei Investitionen noch zu Vorsicht. Trotzdem birgt die Krise zahlreiche Chancen für Systemanbieter: die Digitalisierung, den Einsatz alternativer Brennstoffe oder den Bedarf an Automatisierung. Auch die Umstellung von 50- auf 25-Kilogramm-Säcke in manchen Ländern der Welt wird eine große Herausforderung im Markt.

„In den vergangenen Monaten mussten wir uns durch COVID-19 auf so einige Änderungen einstellen. Das wird uns wohl gerade in den kälteren Monaten noch weit mehr beschäftigen“, ist Kay Wieczorek überzeugt. Er ist Head of Sales für den Geschäftsbereich Zement bei der BEUMER Group, einem Unternehmen, das schon seit der Gründung im Jahr 1935 zukunftsweisende Lösungen für die Bau- und Zementindustrie entwickelt. „Trotz aktuell steigender Corona-Zahlen bin ich mir ziemlich sicher, dass wir als BEUMER Group einigermaßen gut durch die Krise kommen werden. Wir müssen uns nur gut darauf einstellen.“ Das heißt: Trends erkennen und die passenden Lösungen bieten.

Keine Reisen, dafür Digitalisierung

Was Kay Wieczorek und seinen Vertriebskollegen seit Monaten wohl am meisten fehlt, ist der Kontakt vor Ort zu ihren weltweit tätigen Kunden. Das sei in einer Branche, in der Geschäfte nicht nur mit einer Unterschrift, sondern meist auch mit einem festen Handschlag abgeschlossen werden, besonders wichtig. „Die Pandemie ändert massiv unser Reiseverhalten und damit auch die Art und Weise, wie wir Meetings abhalten und Verträge abschließen“, sagt er. Die Kommunikation wird immer digitaler. „Die zunehmende Digitalisierung wird aber auch in der eher konservativen Zementindustrie immer stärker Einzug halten“, ist Wieczorek überzeugt. Auch wenn viele Betreiber von Zementwerken noch eher zaghaft auf diese Entwicklung reagieren, sehen sie doch die Vorteile. „Wir können zwar bei den Kunden gerade nicht vor Ort sein, sie aber trotzdem unterstützen, zum Beispiel mit unseren BEUMER Smart Glasses“, sagt der Zement-Experte. Was, wenn zum Beispiel eine Verpackungsanlage in Indonesien oder in Peru ausfällt? Die BEUMER Group ist mit zahlreichen weltweiten Niederlassungen und Vertretungen global gut aufgestellt und kann bei Bedarf einen der weltweit stationierten Techniker dorthin schicken, aber auch das kostet Zeit – wenn es die Corona-Maßnahmen überhaupt erlauben. Alternativ ist der Systemanbieter über seine Hotline rund um die Uhr erreichbar. Doch was ist bei Problemen, die nicht trivial, sondern mitunter komplex sind und sich am Telefon nur schwer beschreiben lassen? „Unsere BEUMER Smart Glasses kann sich der Servicetechniker des Kunden aufsetzen und erhält alle wichtigen Informationen in das Livebild der Gerätekamera eingeblendet“, beschreibt Kay Wieczorek. „Damit kann er die Maschine sofort selbst reparieren – ganz so, als ob ihm einer unserer Techniker zur Seite stehen würde.“ Die Datenbrille hilft auch bei der Ferninbetriebnahme und erlaubt einen Überblick über die komplette Anlage: Über die Datenbrille sieht der BEUMER Customer Support das gleiche wie der Träger vor Ort und kann die richtigen Handgriffe direkt vorgeben. So führt er den Anwender Schritt für Schritt durch die Inbetriebnahme. Möglich ist auch die Fernwartung, bei der sich die BEUMER Experten auf die Anlage schalten – unabhängig von Uhrzeit oder Tag. Das erhöht die Verfügbarkeit der Maschinen, da keine langen Anfahrtswege erforderlich sind. „Dies ist eine gute Alternative für unsere Branche“, ist Wieczorek überzeugt. Dennoch sei der persönliche Kontakt weiterhin unabdingbar.

Mit der zunehmenden Digitalisierung kommen auch immer mehr Sensoren zum Einsatz, um an kritischen Stellen Informationen zu sammeln und auszuwerten. Dabei kann es sich unter anderem um berührungslose Näherungsschalter handeln, die zuverlässig Signale senden, ohne dass es dabei zu mechanischen Kontakten kommt. Hochwertige Lichtschranken stellen die Signalübertragung auch bei schwierigen Umweltbedingungen sicher, und die eingesetzten Sensoren erhöhen die Maschinenleistung. Der Anwender kann so die Wartungskosten deutlich reduzieren und das Ersatzteilhandling übersichtlicher gestalten.

Alternative Brennstoffe – wirtschaftlich und ökologisch

„Alternative Brennstoffe sind ein weiterer großer Trend in der Zementindustrie“, hat Kay Wieczorek erkannt. „Weltweit wird das sicher auch von der Politik in den verschiedenen Ländern vorangetrieben, um die teilweise enorme Luftverschmutzung in den Griff zu bekommen.“ Bei der Herstellung von Zement werden große Mengen Kohlendioxid emittiert. In Abhängigkeit der verwendeten Prozesse liegt die Emission der Zementherstellung bei 0,6 bis 0,99 CO2 pro Tonne Zement. Schätzungen zufolge verursacht die Branche etwa sieben bis acht Prozent der weltweiten CO2-Emissionen. Ein Ansatz zur nachhaltigen Reduzierung von Treibhausgas-Ausstoß und Produktionskosten ist die vermehrte Nutzung von alternativen Brennstoffen. Statt Kohle und Gas kommen zum Beispiel flüssige Materialien wie Altöl oder Lösungsmittel zum Einsatz. Das Gros der festen alternativen Brennstoffe besteht aus kommunalen sowie industriellen Abfällen wie Mischungen aus Kunststoffen, Papier, Verbundmaterialien oder Textilien. „Wir können allerdings nicht einfach den ganzen Hausmüll in den Ofen werfen“, sagt Wieczorek. „Denn unterschiedliche Materialien haben auch unterschiedliche Brennwerte.“ Gerade in Ländern, wo die Mülltrennung noch nicht vergleichbar entwickelt ist wie in Europa, ist das eine große Herausforderung. Gern genutzt werden dagegen ganze oder geschredderte Altreifen. Deren Gummi hat einen vergleichbaren Heizwert wie Steinkohle, und das Eisen aus der Armierung lässt sich mineralogisch in den Zement einbinden. Dies mindert die Zugabe eisenhaltiger Korrekturstoffe.

Die BEUMER Group entwickelt als Systemanbieter individuelle Lösungen für die gesamte Materialflusskette vom Entladen des Lieferfahrzeugs bis zum Lagern, Verwiegen, Fördern und Dosieren von festen alternativen Brennstoffen. Dazu kommen vollautomatische Anlagen, die unterschiedlich große und schwere Reifen dosieren, vereinzeln und zum Einlauf des Drehrohrofens fördern. „Mit unseren Intralogistik-Lösungen können wir Zementkonzerne dabei unterstützen, ihre Werke kosteneffizient und nachhaltig zu modernisieren“, erläutert Wieczorek.

CO2 lässt sich aber noch weiter reduzieren – nicht nur durch energieeffiziente Anlagen und den Einsatz von alternativen Brenn- und Rohstoffen (AFR). Ein großes Thema ist der Transport von gewonnenen Rohstoffen vom Steinbruch zum Werk oder zum Hafen. Die Strecken führen oft über unwegsames Gelände oder auch durch bewohntes Gebiet. Dies ist eine Aufgabe, die Unternehmen häufig mit Lkw bewältigen, und diese stoßen jede Menge Kohlendioxid aus. „Wir bieten dafür Muldengurtförderer und die geschlossenen Pipe Conveyor. Die Förderer sind nicht nur ökologischer, sie können zudem deutlich wirtschaftlicher sein – sie können. Denn ob sich eine Investition lohnt, hängt von verschiedenen Faktoren ab“, erläutert Wieczorek. Mit Machbarkeitsstudien und Kostenvergleichen helfen die BEUMER Fachleute bei der Entscheidung.

Diät mit Folgen

„Was wir hier in Europa schon teilweise seit Jahrzehnten umgesetzt haben, kommt in den kommenden Jahren auch in einigen anderen Ländern auf der Welt – die Umstellung von 50- auf 25-Kilogramm-Säcke“, sagt Wieczorek. Auslöser sind neue gesetzliche Vorgaben für den Gesundheitsschutz der Arbeiter, die diese Säcke heben und schleppen müssen. „Für uns bedeutet das, dass wir die Anlagen in den Verpackungslinien bei unseren Kunden dort nach und nach umrüsten müssen“, beschreibt der BEUMER Experte. „Das wird ein enormer Aufwand, denn die Verpackungslinien müssen in den Werken natürlich genauso viel Zement abfüllen und verpacken wie vorher auch – und damit die doppelte Anzahl an Säcken in der gleichen Zeit handhaben.“

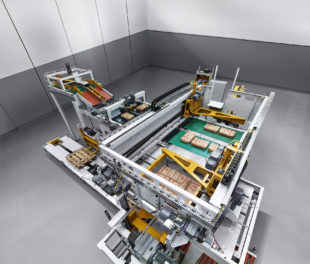

Doch auch wenn die Säcke nur noch halb so schwer sind – das manuelle Verladen auf die Lkw-Ladeflächen bleibt ein Knochenjob. „Und immer weniger Menschen sind auch in Indien, China oder Afrika dazu bereit“, beschreibt Wieczorek. Denn auch in den Schwellenländern wird es immer schwieriger, überhaupt entsprechendes Personal für diese Arbeit zu finden. Darüber hinaus steigen dort die Lohnkosten stetig. Die manuelle Lkw-Beladung ist nicht nur anstrengend, sie erfordert in der Regel zwei Personen, die sich wegen der schweren körperlichen Tätigkeit mit ihren Kollegen je Beladevorgang abwechseln. Hinzu kommt die hohe Staubentwicklung, die gesundheitsschädlich ist. Bei der manuellen Verladung schwankt häufig die Verladeleistung sowie die Qualität der Sackstapel. „Diese Probleme entfallen mit Einsatz unseres BEUMER autopac®“, sagt der BEUMER Fachmann. „Ein Mitarbeiter kann direkt mehrere Maschinen bedienen.“ Betreiber können so Arbeitsabläufe optimieren, erzielen hohe Verladekapazitäten und arbeiten von der Absackung bis zur Verladung äußerst effizient. Automation ist damit weltweit ein Trend.

„Wir haben diese Maschine weiterentwickelt“, berichtet Wieczorek. „Wir bieten eine Version, die sich auf ganz unterschiedliche Breiten von Ladeflächen anpassen lässt.“ Der BEUMER autopac® hat noch einen weiteren Vorteil – es sind keine Paletten erforderlich. In vielen Ländern fehlt schlicht das Holz, dazu kommt die Logistik, um die Leerpaletten zu lagern. Das übersteigt die Möglichkeiten und Kapazitäten vieler Unternehmen. „Stellen Sie sich ein Werk vor, das in der Stunde 5.000 bis 6.000 Säcke auf Paletten stapelt. Um diese Paletten zu lagern, kann eine Fläche von mehreren hundert Quadratmetern erforderlich sein“, erläutert Wieczorek.

Investieren trotz Unsicherheit

„2020 hatten wir durch die Pandemie einen enormen Einbruch im Markt“, berichtet BEUMER Vertriebsleiter Wieczorek. „Die Betreiber sind verunsichert, weil sie nicht abschätzen können, wie sich die kommenden Jahre entwickeln werden. Das hat aber nicht nur mit COVID-19 zu tun“, sagt er. „Es werden auch deutlich weniger Zementlinien gebaut. 2010 waren es in China etwa 200, 2019 genau 18. Das liegt natürlich unter anderem an den enormen Überkapazitäten gerade in China. Denn lange Zeit wurden von der Regierung große Bauprojekte vorangetrieben und damit enorme Mengen Zement produziert – die unter anderem auch massenhaft exportiert wurden. Diese Zeiten sind nun vorbei. In den Zementwerken lassen die Betreiber heute beispielsweise drei Linien zu einer großen umrüsten“, hat Wieczorek festgestellt. Doch auch dafür ist Know-how und Technik gefragt. Weltweit zähle „Made in Europe“ noch immer als Qualitätssiegel, vor allem bei prozesskritischem Equipment, kennt Wieczorek den Markt. Und der Bedarf an Zement ist nach wie vor hoch, auch wenn sich das gerade nicht im Verkauf von Neuanlagen widerspiegelt. Viele Betreiber warten noch mit großen Investitionen und überlegen ganz genau, ob sich das auch wirklich rechnet. „Doch obwohl die Industrie aktuell zurückhaltend ist, treffen langsam wieder vermehrt konkrete Projekte und Anfragen bei uns ein“, ist Wieczorek zufrieden. „Diese Bewegung macht uns Hoffnung. Ich bin mir sicher, dass die Investitionsbereitschaft in absehbarer Zeit wieder steigen wird.“